автордың кітабын онлайн тегін оқу Статистическое управление процессами: Оптимизация бизнеса с использованием контрольных карт Шухарта

Все права защищены. Произведение предназначено исключительно для частного использования. Никакая часть электронного экземпляра данной книги не может быть воспроизведена в какой бы то ни было форме и какими бы то ни было средствами, включая размещение в сети Интернет и в корпоративных сетях, для публичного или коллективного использования без письменного разрешения владельца авторских прав. За нарушение авторских прав законодательством предусмотрена выплата компенсации правообладателя в размере до 5 млн. рублей (ст. 49 ЗОАП), а также уголовная ответственность в виде лишения свободы на срок до 6 лет (ст. 146 УК РФ).

Памяти Дэвида Чамберса, наставника и друга для всех, кто понимает статистическое управление процессами

Предисловие к русскому изданию

Глаза и уши менеджмента

Сотри случайные черты,

И ты увидишь: мир прекрасен.

Александр Блок

Шел 1923 год. Работы по телефонизации Америки быстро расширялись. Это стало возможным благодаря изобретению Александра Белла и созданию им специальной корпорации — American Telephone and Telegraph (АТ&Т) для внедрения телефона в жизнь. Как всегда, в новом деле не все ладилось. А тут еще, откуда ни возьмись, появились конкуренты. Пришлось принимать меры. Сгоряча компания объявила, что берется исправлять любую ситуацию, связанную с претензией клиента, в течение суток с того момента, когда о ней узнает.

Одна из главных проблем заключалась в том, что внезапно отказывали промежуточные усилители сигнала, включенные в проводную сеть через каждые 500 м. Без них сигнал становился таким слабым, что практически ничего не было слышно. Так вот, эти усилители были ламповыми (полупроводники еще только предстояло открыть) и часто переставали работать из-за отказов той или иной лампы. Хотя в технических условиях были указаны гарантийные сроки их безотказной работы, лампы про это ничего не знали и гарантийных сроков совершенно не соблюдали. Из-за этого не удавалось сосчитать, сколько требуется аварийных бригад, необходимого для них транспорта и запасных ламп для замены перегоревших.

Компания АТ&Т обратилась за помощью в исследовательский центр, созданный А. Беллом специально для таких целей. Он-то и назывался Bell Laboratories. Случилось так, что как раз в это время туда поступил на работу молодой инженер-физик, которого звали Уолтер Шухарт. Ему и поручили разбираться с проблемой вариабельности (непостоянства) моментов, когда происходили отказы электронных ламп. И он разобрался, причем не только с лампами, но и с тем, как устроены сложные системы и какое воздействие на них оказывает вариабельность.

В мае следующего, 1924 г., Шухарт предложил решение проблемы анализа вариабельности любого процесса, которое оказалось гораздо шире проблемы отказов ламп и привело к созданию концепции статистического мышления, изменило существовавшие представления о свойствах систем и создало предпосылки для современных систем менеджмента качества. Словом, решение У. Шухарта совершило революцию в нашем понимании мира. Судьба этой революции сложилась, однако, совсем не так гладко, как хотелось бы. И этот урок для нас очень важен. Идея У. Шухарта, позже развитая Э. Демингом, как раз и описана в данной книге — подробно и тщательно. Мы к ней еще вернемся. Но сначала попробуем извлечь урок из истории.

Как известно, в 1905 г. Альберт Эйнштейн открыл сначала специальную, а затем, в 1916 г., и общую теорию относительности. А примерно в 20-х гг. того же XX в. Вернер Гейзенберг и Эрвин Шредингер сформулировали основные положения квантовой механики. Эти открытия в корне перевернули физику как науку, изменив наше понимание того, как устроена природа. В очередной раз оказалось, что реальный мир совсем не похож на наше представление о нем.

Большинство людей жили (и живут) в статичном детерминированном мире, где четко прослеживаются причины и их следствия, где заранее известно, «что будет, если…». Открытие теории относительности и квантовой механики похоронило эту картину мира. Оказалось, что нет ни абсолютного пространства, ни абсолютного времени, что результат наблюдения влияет на объект, за которым мы наблюдаем, и что предсказать, что «будет, если…», можно только с некоторой вероятностью или неопределенностью. Детерминизм как концепция утратил свои доминирующие позиции в науке. При этом на обычную жизнь простого человека ни теория относительности, ни квантовая механика никакого практического влияния не оказывали и не оказывают.

Почти одновременно с этими великими достижениями человеческого разума было совершено еще одно открытие, которое, на наш взгляд, имеет ничуть не меньшее значение для человечества, — это открытие фундаментальной роли вариабельности мира и способа минимизировать ее влияние на решения, которые мы принимаем. Его как раз и совершил Уолтер Шухарт в 1924 г.

Конечно, еще Гераклит говорил, что «нельзя дважды войти в одну и ту же реку», имея в виду изменчивость мира. Да и Фредерик Тейлор понимал, что мир вариабелен. Но именно открытие Шухарта имеет потенциал, способный оказать громадное влияние на бóльшую часть человечества. Вместе с тем число людей, знающих о нем, ничтожно мало. И, что более важно, практическая реализация этого открытия идет крайне медленно, встречая жесткое сопротивление людей, привыкших с детства к детерминистским суждениям. Возможные причины такой ситуации сводятся, на наш взгляд (см. также [1]), к следующему.

- Наука, в которой Шухарт совершил революцию — а речь идет о менеджменте, — находилась в зачаточном состоянии, ее статус был несравним со статусом физики.

- Парадигмы кусочно-лоскутного статичного мышления, не позволяющего видеть систему в целом и понимать сложность связей причина — результат, господствовали и продолжают господствовать в наших головах.

- Система воспитания, обучения и управления людьми, построенная по принципу «сделай это — получится то», ежедневно и ежечасно приучает нас именно к такой модели восприятия окружающего мира.

- Отсутствие потребности в борьбе с вариабельностью, вызванное господством рынка изготовителя на протяжении значительной части XX в., не делало проблему актуальной в глазах высшего руководства.

Кроме того, к вышеперечисленному следует добавить тот факт, что о революциях в физике нам рассказывают в средней школе — т.е. эта информация носит статус обязательных знаний, которыми должен владеть любой образованный человек. В отличие от физики менеджменту в средней школе не учат (и зря?!), и следовательно, знание о вариабельности мира не входит в тот минимальный набор, который в XXI в. должен быть в голове любого человека. Интересно, что физические представления не переносятся автоматически на менеджмент. Физика и менеджмент живут как бы в разных мирах.

Основная идея теории Шухарта очень проста: мир сложен, и точно предсказать результат большинства реальных процессов невозможно в принципе. Но для практики этого и не нужно: достаточно научиться предсказывать результаты с той степенью уверенности, которая экономически оправданна на данном этапе развития человечества и при данном уровне последствий принимаемых решений. Чтобы это сделать, следует принять во внимание, что бóльшая часть результатов любого процесса определяется системой, в которой этот процесс проходит, и лишь небольшая их часть вызвана внешними по отношению к этой системе причинами.

Это важное открытие сделал Джозеф Джуран, предложивший правило 85:15. Оно означало, что 85% всех неприятностей обусловлено поведением системы и только 15% зависят от конкретных внутренних или внешних обстоятельств, например от поведения людей в системе или от качества сырья. Доктор Эдвардс Деминг много раз уточнял оценку Дж. Джурана и в конце жизни пришел к соотношению 98:2, оставляя без присмотра системы всего 2% неприятностей. Поэтому прежде всего нам надо научиться определять, какие результаты принадлежат системе, а какие — внешним или внутренним внесистемным силам.

Результатами, обусловленными системой, можно управлять, только изменяя саму систему. Но сначала надо устранить все внесистемные воздействия, поскольку они по определению неуправляемы и, следовательно, непредсказуемы. Инструментом, помогающим понять, какие воздействия принадлежат системе, а какие нет, и служат контрольные карты Шухарта (ККШ), теория которых была разработана в книгах [2, 3], а затем развита и расширена в работах другого выдающегося ученого — Эдвардса Деминга [4, 5].

По сути, речь идет о том, что все системы и все процессы очень болтливы. Они хотят рассказать нам о том, как устроены. Проблема в том, что разговаривают они на своем языке, который надо научиться понимать, т.е. научиться слушать и слышать «голос процесса» или «голос системы». ККШ — это как раз способ перевода информации о процессе или о системе на наш обычный человеческий язык, инструмент, с помощью которого мы можем общаться с нашими процессами и оптимально управлять ими.

К сожалению, этот инструмент почти незнаком современным менеджерам, а те немногие, кто о нем знает, часто не вполне корректно его применяют. Отчасти это объясняется тем, что обе книги У. Шухарта до сих пор не переведены на русский язык, а имеющаяся по ККШ литература грешит различными изъянами [например, 6–12]. Эти изъяны не случайны. Случилось так, что первую работу о контрольных картах У. Шухарт опубликовал в статистическом журнале, что автоматически стало рассматриваться как появление нового статистического инструмента. Вот тут-то и таилась серьезная ошибка. Хотя У. Шухарт, несомненно, был статистиком, его детище было устроено так, что помогало избегать «пагубного влияния статистических моделей».

Дело в том, что при решении некоторых важных статистических задач введение некой модели неизбежно. Иначе просто нельзя создать основу для анализа и интерпретации данных. Но в случае практического управления бизнес-системой в этом нет необходимости. Здесь статистическая модель создает лишь ненужные ограничения, сковывающие наши действия. Управление — не результат дедуктивного вывода, а следствие индуктивного рассуждения, возникающего при взаимодействии человека и системы или процесса, которыми он управляет.

Более того, практика, то бишь жизнь, гораздо сложнее и ответственнее, нежели любая теоретическая наука, в том числе и статистика. Вот что писал по этому поводу д-р Э. Деминг [4], ссылаясь на У. Шухарта: «Практика более требовательна, чем чистая наука; более требовательна, чем обучение». И еще: «Как чистая, так и прикладная науки постоянно ужесточают требования к точности и сходимости… Тем не менее прикладная наука, особенно в массовом производстве взаимозаменяемых деталей, даже более требовательна по отношению к некоторым аспектам точности и сходимости, чем чистая наука. Например, теоретик проводит серию измерений и на их основе делает то, что он считает наилучшими оценками точности и сходимости, безотносительно к тому, как мало измерений у него есть. Он охотно согласится, что будущие исследования могут доказать ошибочность этих измерений. Возможно, все, что он сможет про них сказать, — это то, что они настолько хороши, насколько любой разумный специалист мог получить на основе тех данных, какие были доступны в момент, когда проводились измерения. Но давайте теперь посмотрим на практика. Он знает, что если бы он действовал на основе тех скудных данных, какие доступны теоретику, то он сделал бы такие же ошибки, как и теоретик. Он также знает, что из-за его ошибки кто-то может потерять кучу денег, или получить травму, или и то и другое».

Статистики же рассматривали ККШ в рамках различных статистических моделей, коих были построены сотни1. Они породили огромную литературу, описывающую тонкие нюансы поведения разных моделей. Все это было захватывающе интересно и остроумно, дало возможность публиковать книги и защищать диссертации, только не имело отношения к замыслу У. Шухарта и его последователей, что сыграло роковую роль в судьбе этих идей. Долгие десятилетия результаты У. Шухарта извращались, и только благодаря усилиям Э. Деминга и его последователей, к которым принадлежат и авторы данной книги, ситуация постепенно начала исправляться.

Что же такое особенное не разглядели статистики в работах Шухарта? Он обнаружил, что система (т.е. вся совокупность элементов, определяющих результат бизнес-процесса), если она находится в стабильном, управляемом, устойчивом состоянии, ведет себя так, что ее результаты можно предсказывать с определенной точностью до тех пор, пока что-то или кто-то не выведет ее из этого состояния. Такую систему принято называть статистически управляемой. Предсказуемость — бесценный дар. Именно она позволяет управлять процессом, а значит, и улучшать его. Без предсказуемости никакое совершенствование невозможно.

Напротив, если есть какие-то внешние вмешательства в систему, то о предсказаниях можно забыть. Система становится не только непредсказуемой, но и неуправляемой. Тогда надо как можно быстрее выявить и устранить источник внешнего вмешательства и вернуть ее в управляемое состояние. Дело за малым. Нужно научиться различать состояния, в которых находится система, а затем решать, что и кому надо с ней делать (или не делать).

ККШ — это и есть диагностический инструмент для ответа на вопрос: надо или не надо вмешиваться в систему, и если надо, то кому? Он построен с помощью статистических методов, но сам не имеет, как мы уже говорили, статистической природы. Это сделано для того, чтобы модели могли избежать «смирительной рубашки» теоретической статистики. В условиях накопления информации система может и сама служить себе эмпирической моделью, гораздо более естественной, чем теоретические модели, навязанные извне. Их призвана заменить концепция операциональных определений.

Когда процесс предсказуем, важны не столько конкретные значения параметров карты, сколько постоянство методов их выбора. Тогда сравнение ситуаций окажется разумным. А взять ли в качестве контрольных границ три сигмы или, как предлагали некоторые английские статистики, 3,09σ (в рамках построенной ими статистической модели) — вопрос непринципиальный. Поэтому три сигмы и побеждают — в силу своей простоты. За рассуждениями У. Шухарта скрывались не столько статистика, сколько экономика и его соображения о том, оправдаются ли расходы, связанные с выявлением признаков неуправляемости процесса, теми выгодами, которые мы получим благодаря их обнаружению и устранению. Поэтому даже изменение экономической конъюнктуры может повлиять на решение о принадлежности некоторых значений системе или наличии возмущения.

Именно вследствие этого неверны многие утверждения относительно требований, которые важно соблюдать при использовании ККШ. Вот самые распространенные среди статистиков утверждения, естественные в рамках статистической парадигмы, но ненужные при подходе Шухарта:

— ККШ применимы только к данным, которые распределены по нормальному закону;

— ККШ работают благодаря центральной предельной теореме теории вероятностей;

— ККШ работают только тогда, когда данные независимы; для данных с автокорреляцией они неприменимы;

— ККШ применимы только к данным, находящимся в состоянии статистической управляемости;

— ККШ применимы только к результатам массового производства.

Из этой книги вы, дорогой читатель, узнаете, почему именно эти требования ложны. Почему вообще понимание статистического управления процессами, чему посвящена данная книга, вовсе не есть понимание теории вероятностей и математической статистики. Этот вопрос очень важен, особенно для правильного распространения знаний о ККШ среди менеджеров и специалистов самых разных направлений.

Дело в том, что хотя теория вероятностей и математическая статистика действительно лежат в основе работ Шухарта–Деминга, они составляют только часть того фундамента, на котором построено здание статистического управления процессами. К сожалению, как мы уже говорили, история развития человечества сложилась так, что, поскольку эту часть фундамента могли понять только узкие специалисты — статистики, они же и присвоили себе монополию на изложение методов статистического управления процессами всей прочей публике.

Для организации диалога со статистиками Э. Демингу пришлось ввести представление о количественных и аналитических исследованиях. Под количественными исследованиями он понимал изучение свойств фиксированной совокупности собранных данных, направленное на извлечение из них всей возможной информации. При этом не ставится вопрос о прогнозировании, о предсказании результатов будущих наблюдений или измерений. А если такой вопрос ставится, то приходится использовать непроверяемые гипотезы, например об устойчивости частот.

Аналитическое исследование — это предсказание будущего поведения процесса/системы и принятие относительно них некоторых решений. Ни теория вероятностей, ни математическая статистика сами по себе не могут помочь нам предсказывать будущее. Нужен некий переход от прошлого поведения процесса к его будущему поведению, причем такой, который будет основан не на каких-то гипотезах о вероятностях, чего в реальной жизни мы никогда не знаем, а основанный на данных («голосе») самого процесса. Оказалось, что очень многие статистики не понимали и до сих пор не понимают принципиальной разницы между этими видами исследований.

А Шухарт предложил удивительно простое и изящное решение, доступное любому человеку, в том числе и не имеющему никакого понятия о теории вероятностей и математической статистике. Благодаря этому менеджер может не беспокоиться о недостаточности своей статистической подготовки и не сожалеть о тех лекциях по статистике, которые он в свое время прогулял.

И что удивительно: оказалось, что это решение, предложенное У. Шухартом, когда массовое производство делало свои первые шаги и никакого опыта применения такого подхода не было и в помине, сейчас работает, и работает очень хорошо. Это подтверждают бесчисленные примеры успешного применения ККШ для совершенствования любых процессов. Сегодня ККШ применяются не только в производстве, где они исторически появились раньше всего, но и в сферах обслуживания, в медицине, образовании, управлении городами и странами и т.д. и т.п.

Среди новых сфер применения ККШ стоит обратить внимание на их использование при оценке групповой и индивидуальной деятельности людей. С такими примерами читатели могут ознакомиться в любой из книг Э. Деминга [4, 5].

В настоящее время в связи с резким ростом автомобилизации России в нашей стране широко внедряется комплекс стандартов, объединенных под шапкой ИСО/ТУ 16949. В этих стандартах применение ККШ для анализа стабильности процессов — обязательное требование, и поэтому данная книга, на наш взгляд, должна стать настольной для большинства сотрудников любого предприятия, внедряющего эту систему требований.

Самого стандарта и всех его приложений недостаточно, чтобы оценить многочисленные нюансы, прекрасно описанные в книге Д. Уилера и Д. Чамберса. В частности, хотелось бы обратить внимание читателя на проблемы, связанные с расчетом и использованием индексов воспроизводимости процессов Сp и Сpk. Суть проблемы в следующем. В классическом менеджменте важную роль играет представление о допусках. Их ввел в менеджмент еще Ф. Тейлор. Принято считать, что для любого показателя товара или услуги, важного с точки зрения покупателя, есть некоторое значение — номинал, о котором мечтает покупатель.

В силу присущей всему и вся вариабельности обеспечить точное попадание в номинал для партии продукции не представляется возможным. Поэтому продавец (производитель) и покупатель (потребитель) заключают конвенцию — соглашение о границах поля допуска, т.е. о таких предельных отклонениях от номинала, которые потребитель готов считать все еще «годной продукцией», а производитель берется обеспечить своей технологией, организацией производства и квалификацией персонала.

Понятно, что за конкретные значения допусков идет настоящая борьба. Потребитель, конечно, хочет, чтобы допуски были как можно уже, дабы гарантировать получение только качественной продукции, а производитель, напротив, стремится сделать их как можно шире. В этом случае он получит больше свободы, и бóльшая доля продукции будет принята потребителем как годная. Правда, при ближайшем рассмотрении это напоминает борьбу нанайских мальчиков, поскольку, ужесточая допуск, потребитель должен считаться с возможным ростом цен на товары, а производитель, расширяя допуск, сужает свою рыночную нишу и, если погорячится, может остаться ни с чем.

Казалось бы, все ясно. У производителя простая задача — всегда попадать в интервал поля допуска, в диапазон между его верхней и нижней границами. Но в силу существования вариабельности процессов все оказывается не так просто. Если производитель готов это осуществить, то можно ударить по рукам — сделка заключена. Вот только интересно, что же он будет делать с той продукцией, которая у него получится бракованной? Вы скажете, что производитель либо ее переделает, если, конечно, это возможно, либо выбросит. Правильно! А куда же он спишет расходы на переделки и утилизацию брака, не поддающегося переделке? Сомнений нет — запихнет их в себестоимость проданной продукции, т.е. в цену, которую заплатит потребитель. Хотели бы вы быть этим потребителем? Ответ ясен: нет.

Мы всегда хотим получать только годную продукцию по цене, в которой не спрятаны неэффективные затраты производителя. Получается, что потребителю далеко небезразлично, какова фактическая себестоимость продукции у производителя. Ее никак нельзя выковырять из продажной цены, поэтому потребители в прошлом веке научились договариваться с изготовителями о так называемом приемлемом уровне дефектности, что позволило обеим сторонам приходить к компромиссу между качеством поставок и их ценой. Но в XXI в. оказалось, что этот подход бесперспективен. Он не позволяет бороться за совершенствование процессов, поскольку, если существует «приемлемый уровень дефектности», то изготовителю больше ничего и не надо.

Однако выход есть. Вместо того чтобы торговаться за «приемлемую» долю брака и скрупулезно высчитывать соотношение «цена–качество», надо просто начать вечный процесс непрерывного совершенствования, направленный, в конце концов, на ориентацию не на границы допуска, а на номинал.

Такой подход в середине прошлого века предложил Г. Тагути в Японии. Допуск остается рабочим инструментом проектировщика, конструктора и рабочего, но уходит из жизни продавца и потребителя. Ему на смену приходят индексы воспроизводимости. Они определяются соотношением между шириной поля допуска и естественной вариацией вашего процесса.

Естественную вариацию процесса можно оценить. Обычно она выражается шестью квадратичными ошибками (плюс-минус три сигмы относительно среднего арифметического). Деление ширины поля допуска на шесть сигм как раз и дает величину индекса воспроизводимости Ср. Теперь потребитель может с открытыми глазами оценить риски, связанные с переплатами за некачественную продукцию, ее переделку или утилизацию, и принять решение о заключении контракта или об отказе от него. А если не удается настроить процесс на номинал, то приходится учитывать еще и смещение центра настройки относительно номинала.

Анализ этой ситуации требует введения другого индекса воспроизводимости — Сpk. Общение на языке индексов выгодно и производителю, и потребителю. Снижение вариабельности процесса означает снижение себестоимости продукции благодаря уменьшению потерь от брака, несоответствий и других обстоятельств. А потребителю это сулит в перспективе снижение закупочных цен без ущерба для производителя. Тогда становятся возможными долгосрочные взаимовыгодные отношения поставщик–потребитель.

Но расчет и оценка индексов воспроизводимости возможны только для стабильных, т.е. управляемых процессов, а для этого надо вести ККШ — инструмент мониторинга и диагностики. Что же касается непрерывного совершенствования, то для него есть масса инструментов, которые в Японии объединены под «зонтиком кайдзен», а в США на той же основе разработана ныне весьма популярная методология «шести сигм». В рамках этой методологии ставится задача сжать естественную вариацию процесса настолько, чтобы она укладывалась в половину поля допуска. Понятно, что тогда будет очень мало дефектов любого рода. Вопросы оценивания и интерпретации этих индексов подробно обсуждаются в книге.

Однако оценивание индексов лишь первая часть задачи, которая подробно разобрана в книге Д. Уилера и Д. Чамберса. Но есть еще и вторая часть — расчет доли дефектных изделий по значениям индексов воспроизводимости. Такой расчет рассматривается авторами как «обычная фантазия» или «откровенная галлюцинация» (п. 6.3). К сожалению, именно для этого, как правило, используются значения Ср и Срk в автомобильной промышленности. Более того, часто эти индексы рассчитываются для нестабильных процессов, что «неизменно ведет к ложной картине процесса» (п. 6.5).

Такая ситуация возникла, видимо, в значительной степени потому, что в отношениях потребитель–поставщик делается упор не на взаимное и совместное непрерывное совершенствование, а на «перетягивание каната». Другими словами, нам бы хотелось, чтобы читатели очень внимательно отнеслись к обсуждению индексов воспроизводимости, представленному в рассматриваемой нами книге.

Есть еще одна важная проблема, связанная с применением методов статистического управления процессами. Иногда кажется, что их внедрение чисто техническая задача. Сначала надо обучить людей, а затем предложить им использовать полученные знания на практике. При полной поддержке руководства. Но в действительности всякая работа с цифрами требует существенного изменения человеческих отношений в организации. Самое главное — категорически отказаться от идеи наказания и убедить сотрудников в искренности и необратимости такого отказа. Поскольку страх всегда порождает ложь, вы получите такие цифры, которые, как думают сотрудники, вы хотите получить. Иного не дано.

Как обычно бывает при переводе, у нас возникли трудности с некоторыми терминами. К сожалению, до сих пор нам не удалось найти адекватный русскоязычный термин для понятия «assignable cause of variation». Дословный перевод таков: причина вариаций, которую можно чему-то приписать (к чему-то отнести). В данной книге мы, следуя уже сложившейся в русскоязычной литературе традиции, используем термины «специальная причина вариаций» и «особая причина вариаций» как равноправные.

Есть проблемы и с терминами, относящимися к картам для дискретных переменных. Исторически так сложилось, что терминология в этой области весьма запутанна, и, чтобы читателю было легче ориентироваться, отметим следующее. Обычно различают результаты измерений и результаты счета (подсчета), что не совсем удачно, так как в общей теории измерений подсчет рассматривается как частный случай измерения. Традиционное разделение проистекает из классической метрологии, которая относила к измерениям только то, что связано с «физическими величинами».

На наш взгляд, эта традиция давно нуждается в пересмотре. С измерениями связывают количественные переменные, а с подсчетами — качественные. И это тоже не вполне удачно, поскольку слово «качественные» перегружено многими смыслами. Особенно в системах менеджмента качества. Причем количественные переменные называют непрерывными, поскольку в принципе они могут принимать значения из некоторого непрерывного интервала (континуума, как говорят математики), а с подсчетами всегда соотносятся дискретные значения (множество которых, опять-таки как говорят математики, имеет меру ноль).

Наконец, в прикладной статистике непрерывные переменные принято называть факторами, (как в регрессионном анализе и планировании экспериментов), а дискретные — атрибутами. Положение усугубляется еще и тем, что конкретные значения и факторов, и атрибутов — суть реализации случайных величин с теми или иными статистическими свойствами. Получается, что эти два ряда терминов отчасти синонимичны, поэтому мы будем употреблять их так, как нам удобно, без особой надобности не делая между ними различий. Нет у нас и однозначного мнения относительно того, какие аббревиатуры лучше использовать: англо- или русскоязычные. Например, верхний контрольный предел можно обозначить как UCL или как ВКП. Оба способа имеют свои плюсы и минусы.

Все это естественные вопросы, которые разрешатся сами собой при интенсивном использовании ККШ. А книга Дональда Уилера и Дэвида Чамберса «Статистическое управление процессами», которая предлагается вашему вниманию, — выдающееся произведение, открывающее путь к успешному применению ККШ в любых практических ситуациях. Авторы — признанные всем миром специалисты в области ККШ. Одного из них — Д. Чамберса — уже нет в живых, другой — Д. Уилер — уже много лет пропагандирует ККШ, расширяет области их применения и обучает их правильному использованию. На наш взгляд, это первое полное и систематичное изложение теории вариабельности на русском языке, адекватно передающее основные идеи У. Шухарта и Э. Деминга.

До сих пор мы говорили о ККШ и о статистическом мышлении как о самостоятельных и самодостаточных концепциях. И это верно. Однако наш рассказ был бы неполным, если бы мы не коснулись связи идей У. Шухарта и систем менеджмента качества. Как мы знаем, У. Шухарт работал в Bell Laboratories, организации, которой в XX в. было суждено сыграть выдающуюся роль в развитии идей и методов управления качеством.

Собственно, как раз с работ У. Шухарта и начался современный период борьбы за качество. Постепенно в это движение приходили люди, далекие от знания и глубокого понимания статистических методов и, в частности, статистического мышления. Это привело к тому, что, например, в первой версии стандарта ИСО 9000 содержалась норма о том, что статистические методы следует применять только в тех случаях, когда без этого нельзя обойтись.

Надо заметить, что у такой постановки вопроса были свои резоны. Изложение статистиками статистических методов напоминало непосвященным шаманские камлания. Только перевод на европейские языки японских пособий по статистическим методам, таких, например, как книга Х. Кумэ «Статистические методы повышения качества» [13], показал нам путь к обучению людей современному отношению к статистическим методам.

Здесь наметилось два подхода. Первый, как в упомянутой книге Х. Кумэ, направлен на обучение всех желающих, прежде всего рабочих, практике применения статистических методов, а второй, как в данной книге, — на создание учебника для профессионалов университетского уровня. Статистические методы и статистическое мышление обязаны взять реванш, иначе бизнес не сумеет достичь тех высот, на какие он вправе рассчитывать. Статистическое мышление — основа качества.

Основа, но не единственная. Статистическое мышление — часть складывающейся на наших глазах более широкой концепции, призванной объединить время, деньги и вариабельность в новую парадигму менеджмента. Там-то статистическое мышление и развернется во всей красе.

Для кого предназначена эта книга?

Прежде всего для менеджеров всех уровней, работающих в любых компаниях и организациях. Ведь, по сути, идея Шухарта–Деминга, если изложить ее простым языком, сводится к следующему: мы живем в мире, где результаты любого процесса подвержены вариабельности, т.е. случайным колебаниям. В таком мире нельзя принимать решения, основываясь на сравнении двух (трех, четырех) точек, вырванных из процесса. Надо обязательно смотреть на весь процесс в целом и отделять случайные колебания от возмущающих внешних воздействий.

Пока не стерты «случайные черты», нельзя даже говорить о разумных решениях. Если этого не делать, то мы обречены на то, что применительно к оценке людей называется наказанием невиновных и награждением непричастных. К сожалению, именно так принимаются сегодня многие управленческие решения. Большинство российских (и не только российских) менеджеров смотрит на любое отклонение от целевого значения как на проблему, требующую немедленного реагирования. А поскольку причина отклонения обычно неясна, то принимается простейшее решение, имитирующее активную реакцию, — наказание непосредственного исполнителя. В итоге мы постоянно вспоминаем бессмертные слова: «Хотели как лучше, а получилось как всегда».

Кроме того, обсуждая вопрос о том, для кого предназначена эта книга, нельзя не привести слова Э. Деминга из его книги «Новая экономика» [5]: «Многие учебники создают у читателей впечатление, что принципы, разработанные доктором У. Шухартом, применимы только на производстве. На самом деле они не менее нужны сферам промышленности, образования и государственного управления... а прежде всего — управлению человеческими ресурсами» (Курсив наш. — Ю.А., В.Ш.).

Книга нужна всем, кто хочет совершенствоваться и/или совершенствовать свои процессы/системы. Ее можно и нужно использовать при обучении методам статистического управления процессами на любом уровне такого обучения и в любой аудитории. Наконец, это незаменимый подсказчик и источник информации для всех, кому приходится обрабатывать реальные данные и строить ККШ для реальных процессов.

Статистическое управление процессами — мощное орудие менеджмента, предназначенное для непрерывного мониторинга ключевых процессов бизнеса и диагностики их текущего состояния. Если диагностика показывает, что процесс находится в статистически управляемом состоянии, то его улучшением должен заниматься менеджмент. Сотрудники здесь вряд ли помогут. Напротив, если процесс нестабилен, то только у них есть шанс отыскать причину нестабильности и устранить ее, вернув процесс в управляемое состояние.

Инструмент диагностики (контрольная карта) был предложен Уолтером Шухартом в США более 80 лет назад. Но лишь в последние два-три десятилетия он начал применяться в широких масштабах. Теперь ясно, что такой инструмент резко повышает эффективность принимаемых решений на всех уровнях организации, усиливая ее конкурентоспособность и увеличивая доходы.

Данная книга — систематизированный курс, университетский учебник, адресованный всем, кто нуждается в создании эффективных систем менеджмента. С его помощью читатель научится строить и анализировать контрольные карты многих видов. Книга написана простым и понятным языком с минимальным использованием математического аппарата и широким применением наглядных графиков и диаграмм. Она будет неоценимым источником информации для студентов, обучающихся многим специальностям — от общего менеджмента до менеджмента качества, а также для специалистов-управленцев всех уровней.

Книга будет полезна и высшим руководителям, и владельцам бизнесов, если они смогут преодолеть свою природную нелюбовь к математике. Стоит заметить, что тем читателям, кому это не удастся, можно посоветовать прочесть другую книгу Д. Уилера, написанную без всякой математики [14]. Если же среди читателей найдутся, напротив, сторонники более глубокого и строгого математического анализа, то к их услугам — еще одна книга того же автора [15]. К сожалению, обе эти книги пока не переведены на русский язык, так что их придется прочесть в оригинале.

Книга о статистическом управлении процессами такого уровня впервые выходит на русском языке, и нам очень хотелось бы надеяться, что она послужит толчком к распространению и правильному применению этого подхода в русскоязычной части мира.

Ю. Адлер, В. Шпер

Литература

1. Адлер Ю.П., Шпер В.Л. Истоки статистического мышления // ММК, 2003, № 1, с. 34–40. (Это первая статья серии из восьми публикаций в журнале «Методы менеджмента качества», посвященных пониманию и применению ККШ. См. также: ММК, 2003, № 3, 5, 7, 11; 2004, № 2, 3, 6.)

2. Shewhart W. (1931, reprint 1980). Economic Control of Quality of Manufactured Product. — Milwaukee, WI: ASQ Quality Press. — P. 501.

3. Shewhart W.A. (1939, reprint 1986). Statistical Method from the Viewpoint of Quality Control. — N.Y., Dover Publications, Inc. — 163 р.

4. Деминг Э. Выход из кризиса: Новая парадигма управления людьми, процессами и системами: Пер. с англ. — М.: Альпина Бизнес Букс, 2007. — 370 с.

5. Деминг Э. Новая экономика: Пер. с англ. — М.: Эксмо, 2006. — 208 с.

6. Глудкин О.П., Горбунов Н.М., Гуров А.И. и др. Всеобщее управление качеством. — М.: Радио и связь, 1999. — 600 с.

7. Ильенкова С.Д. и др. Управление качеством. — М.: ЮНИТИ, 1998. — 199 с.

8. Жулинский С.Ф., Новиков Е.С., Поспелов В.Я. Статистические методы в современном менеджменте качества. — М.: Фонд «Новое тысячелетие», 2001. — 208 с.

9. Мердок Дж. Контрольные карты: Пер. с англ. — М.: Финансы и статистика, 1986.

10. Шиндовский Э., Шюрц О. Статистические методы управления качеством. Контрольные карты и планы контроля: Пер. с нем. — М.: Мир, 1976.

11. Миттаг Х.-Й., Ринне Х. Статистические методы обеспечения качества: Пер. с нем. — М.: Машиностроение, 1995. — 616 с.

12. ГОСТ Р 50779.42-99. Статистические методы. Контрольные карты Шухарта.

13. Кумэ Х. Статистические методы повышения качества: Пер. с англ. — М.: Финансы и статистика, 1990. — 302 с.

14. Wheeler D. Understanding variations. The Key to Managing Chaos. — SPC Press. — 168 p.

15. Wheeler D. Advanced Topics in Statistical Process Control. — SPC Press, 1995. — 470 р.

1 Справедливости ради надо отметить, что речь в первую очередь идет о теоретической статистике и ее представителях. Конечно же, всегда были и будут статистики, которые занимаются конкретными практическими задачами. Но и у многих представителей этой группы в силу специфики их сознания наблюдается тенденция к подгону эмпирических данных под некую теоретическую модель. Именно от этого Шухарт и отказался в своем подходе.

Дональд Уилер

Дональд Уилер — статистик-консультант, которому посчастливилось работать с Дэвидом Чамберсом в период с 1970 по 1989 г. Начиная с 1971 г. Уилер преподавал статистическое управление процессами, сначала — студентам университета штата Теннесси, затем — менеджерам промышленных предприятий многих стран мира. С середины 1970-х гг. он активно работал как консультант. В 1974 г. Уилер впервые прослушал курс лекций доктора Деминга и... остался его студентом навсегда. Начиная с 1981 г. он иногда помогал Демингу проводить его четырехдневные семинары. Его собственная философия улучшения процессов твердо покоится на философии Деминга. Дональд Уилер — автор и соавтор шести книг и более чем 60 статей. Ему довелось поработать с самыми разными промышленными предприятиями мира. Он читает лекции как в США, так и за их пределами.

Дональд Уилер получил степень бакалавра по физике и математике в университете штата Техас, в Остине, а в Южном методистском университете — степени магистра наук и доктора философии. С 1970 по 1982 г. он преподавал на факультете статистики университета штата Теннесси. В 1982 г. Уилер оставил преподавательскую деятельность и сосредоточился на консалтинге в промышленности и других сферах. В настоящее время Дональд Уилер живет в г. Ноксвилле, штат Теннесси.

Дэвид Чамберс (1917–1989)

Дэвид Чамберс — близкий друг и коллега доктора Уильяма Эдвардса Деминга, всемирно известный консультант и преподаватель статистического управления процессами. Он был членом, президентом и председателем правления Американского общества контроля качества (ASQC), лауреатом премии Юджина Гранта, академиком Международной академии качества. Список его коллег и бывших студентов вполне мог бы служить справочником «Кто есть кто?» в области контроля качества.

Дэвид Чамберс родился в техасском городе Кларксвилле. Степени бакалавра и магистра были им получены в Техасском университете, в котором он преподавал с 1941 по 1947 г. , пока не стал доцентом статистики Университета штата Теннесси. Здесь он проработал профессором статистики с 1958 по 1981 г., после чего вышел в отставку, что позволило ему сосредоточиться на преподавательской деятельности.

По словам доктора Деминга, потеря такого человека невосполнима.

Предисловие Уильяма Эдвардса Деминга

Право написания предисловия к книге моего друга доктора Дональда Уилера для меня огромная честь.

Читатели, возможно, помнят, что доктор Шухарт различал два вида вариации:

1) вариация, обусловленная постоянными причинами, неизменными от часа к часу и от работника к работнику, была названа «случайной»;

2) вариация, вызванная особыми причинами.

Как люди обратили внимание на проблему вариации? Руководство чикагского завода Хоторн, принадлежащего Western Electric Company, пыталось добиться однородности продукции, которая была важна для покупателя — телефонной компании. Цель была в высшей степени благородной. Но методы ее достижения оказались весьма бестолковыми. Менеджеры вмешивались в процесс всякий раз, когда появлялись признаки отклонений от однородности. Впрочем, они были достаточно умными и честными людьми, чтобы увидеть, что от всех этих действий ситуация становилась только хуже. Разрешить ситуацию помог Уолтер Шухарт, сотрудник Bell Telephone Laboratories, расположенной в Нью-Йорке.

Он понял, что при попытках добиться однородности люди делают два вида ошибок.

Ошибка 1. Объяснять вариацию какими-то особыми причинами в то время, когда она обусловлена обычными факторами.

Ошибка 2. Объяснять вариацию обычными причинами в то время, когда она порождается особыми причинами.

Обе ошибки обходятся весьма дорого! Всякий может установить для себя безупречное правило никогда не совершать ошибку 1. Это просто: всего-навсего нужно во всех случаях связывать вариацию с обычными причинами. Однако при этом максимизируются потери от совершения ошибки 2. И наоборот, зарекаясь от совершения ошибки 2 путем объяснения любой вариации особыми причинами, мы увеличиваем потери от ошибки 1.

Было бы здорово никогда не совершать ошибок ни первого, ни второго вида, но, к сожалению, это невозможно.

Шухарт установил совершенно другую цель: не бояться совершать ошибки обоих видов, но регулировать частоту этих ошибок таким образом, чтобы минимизировать экономические потери от обеих. В итоге он создал инструмент — контрольную карту с границами на уровне 3σ. С тех пор его контрольная карта позволяет получать поразительные результаты в самых разных прикладных областях. Она действительно работает!

Статистической управляемости можно достичь, охотясь на каждую особую причину и идентифицируя ее всякий раз, когда некоторая точка выходит за контрольные пределы, и принимая соответствующие меры.

Мне не нужно подчеркивать здесь важность поддержания процесса в состоянии статистического управления, ибо в этом случае все издержки становятся предсказуемыми с высокой степенью надежности, равно как и пределы вариации.

В заключение я бы хотел использовать выпавшую мне возможность высоко оценить математические достижения доктора Уилера. Его понимание теории и практики основано на глубоком понимании математики. И я счастлив возможности поучиться у него.

Уильям Эдвардс Деминг

Вашингтон

8 июня 1992 г.

Предисловие ко второму изданию на английском языке

Статистическое управление процессами (SPC) — передовой способ мышления, который одновременно служит прекрасным инструментом. Я имею в виду целостное мировоззрение, основанное на признании статистических идей важными, понятными и полезными. Без такого мировоззрения применение статистики не может быть полностью эффективным. Цель SPC — улучшение процесса, а это требует как понимания самого процесса, так и знания способа использования инструментов и методов SPC для непрерывного совершенствования системы. В предлагаемой вашему вниманию книге мы постарались проиллюстрировать эти фундаментальные аспекты статистического управления процессами.

Увы, никто не может высказать в одной книге все, что хотел бы. Сразу после выхода в свет первого издания мы с Дэвидом Чамберсом обнаружили ряд недостатков, которые нам захотелось исправить. Таким образом, мы запланировали это издание еще в 1987 г. и уже тогда очертили круг основных изменений. Обсуждение проходило в том же самом неформальном ключе, который всегда отличал наши рабочие отношения. Мы постоянно созванивались и добивались полного согласия, основываясь на нашем совместном опыте использования статистических инструментов, а также опыта других исследователей. Хотя Дэвид Чамберс и не принимал непосредственного участия в подготовке второго издания, его помощь позволила нам определить основные принципы и приоритеты сделанных изменений.

Кроме того, я должен искренне поблагодарить доктора Деминга за неоценимые идеи, комментарии и просто мудрые наблюдения за природой статистической практики и статистических методов. Многие из наиболее существенных исправлений в этом издании сделаны именно благодаря ему.

Первая глава объединяет новые материалы, посвященные вкладу доктора Деминга. Они включают некоторые выдержки из его лекций, прочитанных в 1950-х гг. в Японии, а также ранние формы некоторых из его знаменитых рисунков.

Третья и четвертая главы полностью перестроены. Третья глава теперь стала вводной в вычисление контрольных пределов для карты среднего и размаха, а также карты индивидуальных значений и скользящих размахов (XmR). В четвертой главе мы даем ответы на фундаментальные вопросы, связанные с картами Шухарта, обсуждаем верные и неверные способы расчета пределов контрольной карты, рассказываем о том, почему именно трехсигмовые пределы стоит использовать для планирования действий, показываем, каково влияние отклонений от нормальности распределения и развенчиваем некоторые мифы о контрольных картах Шухарта.

В пятой главе расширен раздел о рациональных подгруппах. В эту главу не только включено окончание примера разбиения на подгруппы, но и добавлены список вопросов о данных и дискуссия о принципах их рационального группирования.

Шестая глава существенно пересмотрена и расширена. К новому материалу об общих численных сводках о воспроизводимости мы добавили раздел о графическом представлении воспроизводимости процесса. Здесь же объясняется, почему ошибочно преобразовывать численные значения воспроизводимости в долю несоответствующей продукции. В разделе о качестве мирового класса объясняются функции потерь по Тагути и ее использование в производственной операции.

Восьмая глава включает новый метод установки цели процесса. Он основан на использовании карты XmR, которая весьма полезна в тех ситуациях, когда нельзя получить более одного значения в данный момент времени.

Существенно расширена девятая глава. Помимо разделов, ранее опубликованных в первом издании, здесь описываются верные и неверные пути вычисления контрольных пределов для карты индивидуальных значений, построения карт скользящего среднего, а также дается общее руководство по использованию различных карт для результатов измерений. В двух новых разделах обсуждается процедура пересмотра пределов контрольных карт и сами обновленные пределы. Наконец, в последнем параграфе этой главы показываются и объясняются исходные данные для констант контрольной карты и объясняется, что это за константы.

В десятой главе представлен новый пример с использованием карты XmR для анализа дискретных данных (т.е. данных подсчетов, приведена дискуссия об ограничениях модели биномиальной вероятности, а также дана новая блок-схема для выбора контрольной карты для практического использования.

В двенадцатую главу включены новые материалы о блок-схемах и диаграммах Парето, а также многие новые примеры.

Добавлена тринадцатая глава, которая может быть интересна наиболее продвинутым студентам. В ней рассмотрены интерпретации асимметрии и эксцесса, влияние вариации на сбалансированную систему. Самый последний раздел этой главы, который мы написали совместно с Дэвидом Чамберсом, касается характеризации партии изделий. Завершают главу короткая дискуссия о вычислительных и аналитических методах и некоторые сведения о преобразовании данных.

Во всех главах имеются обновленные упражнения, решения которых даны в приложении.

Наконец, я должен искренне поблагодарить друзей и коллег за помощь, которую я получил при подготовке этого издания. В первую очередь я признателен Дэвиду Уилеру, Шейле Полинг и Фрэнсис Уилер — за графические материалы и редактирование рукописи, доктору Демингу — за рецензирование черновика, доктору Эндрю Палму, Рэю Филлипсу и Кэй Горднер — за советы и предложения, которые сделали возможными существенное улучшение книги.

Дональд Уилер

16 января 1992 г.

Предисловие к первому изданию на английском языке

На протяжении всей профессиональной карьеры мы занимались преподаванием статистического управления процессами. Благодаря этому мы поняли, что имеется острая нужда в книге, которая бы объяснила, как использовать эти инструменты и мотивировать людей их применять.

Мы старались сделать книгу понятной для практиков от промышленности, которые плохо знакомы или вообще не знакомы со статистическими методами. Чтобы сделать книгу проще, мы активно использовали графики и примеры, основанные на реальных данных. Графики и примеры даны для объяснения сути статистических методов, реальные данные помогают понять контекст использования этих методов. Мы надеемся, что читатель постарается подчерпнуть из каждого примера как можно больше информации, что позволит ему лучше усвоить используемые принципы и подходы. Только в этом случае он будет достаточно подготовлен, чтобы легко справиться с самыми разными ситуациями.

В этой книге мы также уделили особое внимание факторам, которые мотивируют людей применять те или иные статистические методы. Хотя в структуре методов и порядке их использования нет особых сложностей, многие испытывают определенные трудности, когда пытаются достичь при помощи них результата. По нашему опыту, эти проблемы с внедрением в основном сосредоточены вокруг концептуальных основ статистических методов. Следовательно, именно их следует объяснить в первую очередь. Мы считаем, что нам удалось это сделать.

Наконец, заметим, что эта книга неполная. Многие вещи могли и, вероятно, должны были быть сказаны, но… рано или поздно ее нужно было закончить. Мы надеемся, что вы сами на практике сможете убедиться в эффективности контрольных карт в деле повышения качества и производительности.

Дэвид Чамберс

Дональд Уилер

15 декабря 1985 г.

Два подхода к вариации

Лишь одна аксиома была очевидна людям с тех пор, как они занялись созидательной деятельностью.

Двух одинаковых объектов не бывает!

Любой, кто когда-нибудь пытался работать с предположительно одинаковыми объектами, рано или поздно приходил к этому открытию. Вот почему производители в целом согласны с этой аксиомой. Но простого признания существования вариации недостаточно. Для того чтобы детали точно подходили друг к другу, с вариацией надо что-то делать. Как раз то, что можно и нужно делать с вариацией, и есть предмет данной книги. Если менеджеры компании работают совместно над внедрением изложенной здесь философии, то двойная цель — повышение производительности и высокая однородность продукции — может быть достигнута при сегодняшнем уровне технологии и имеющейся рабочей силе.

1.1. Инженерная концепция вариации

До промышленной революции все делали вручную, каждая деталь была индивидуальной. Вещи получались уникальными, но дорогими.

В 1793 г. Эли Уитни пришел к идее взаимозаменяемости деталей. Хотя это была революционная идея, ее было трудно реализовать практически. Задача состояла в том, как сделать детали взаимозаменяемыми. Как ни старайся, они никак не хотели быть совершенно одинаковыми! Следовательно, производители должны были стремиться к тому, чтобы сделать их похожими. Если бы детали были достаточно похожи, они часто подходили бы друг к другу и изделие было бы работоспособно (более или менее).

Так как экономическая выгода от внедрения данного подхода огромна и для производителя, и для потребителя, то он стал образом жизни индустриального мира. Были созданы допуски, чтобы понять, насколько детали должны быть одинаковыми, чтобы подходить друг другу, а всю вариацию стали делить на две группы:

Допустимая — соответствующая инженерным требованиям;

Недопустимая — не соответствующая инженерным требованиям.

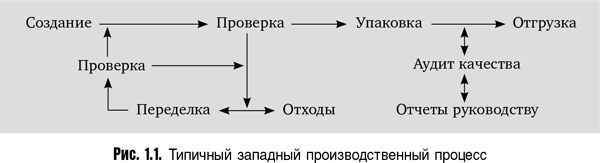

Суть этой инженерной концепции вариации была ясна. Она состояла в попытке определить детали, которые можно было успешно использовать для сборки работоспособной продукции, в попытке провести четкую линию между «хорошими» и «плохими» деталями. Однако эта концепция совершенно не помогала производителям выпускать детали, соответствующие требованиям, или хотя бы понимать, почему не всегда удается попасть в допуск. Все, что предполагала такая концепции вариации, — это сортировка продукции на «хорошую» и «плохую» в самом конце производственного процесса. Основными стадиями производственного процесса были соответственно создание продукции, ее проверка и переделка.

Естественным следствием такой концепции вариации были дополнительные сложности для производителей. Пока они не поняли, что эти лишние сложности негативно отражаются на производительности, не было никакой возможности что-либо предпринять. Так была устроена жизнь.

Отрасль за отраслью привыкали к процессу изготовления — проверки — сортировки — сборки «подходящих» деталей. «Плохие» детали выбрасывались или переделывались, после чего переделанные проверялись еще раз. В итоге производители стали добиваться соответствия выдвинутым требованиям посредством процесса сортировки. Если «хорошей» продукции не хватало, то для соблюдения графика поставок отгружались изделия, находящиеся на границе допуска.

В результате следующим шагом стало принятие «отклонений» от инженерных требований. Это произошло потому, что часто требовалось отгружать всю или почти всю продукцию, чтобы выполнить производственную программу. Поэтому вместо приведения качества деталей в соответствие с требованиями допусков, производители старались изменить допуски, чтобы как можно больше деталей стали годными. Это было неизбежно, так как допуски не помогали производителю определить причины выпуска несоответствующих деталей. Он действовал в потемках, надеясь на лучшее, и, когда этим надеждам не суждено было сбыться, страдал потребитель.

Этот конфликт положил начало бесконечному спору о том, насколько хорошими должны быть детали: производители всегда искали послаблений в допусках, потребители требовали их ужесточения, инженеры оставались где-то посредине.

Исходная фундаментальная задача — как производить детали с настолько малой вариацией, насколько это возможно, ушла на второй план. Из поля зрения производителей исчез тот факт, что если размеры будут практически идентичны, то нечего волноваться по поводу «хороших» и «плохих» деталей. В этом случае исчезнет надобность в сортировке, в расходах на переделку или на отходы; все детали будут годными без дополнительных материальных или трудовых затрат. Изначальная цель была попросту забыта в борьбе за соответствие между вчерашними квотами на производство и сегодняшними расходами на утилизацию и переделку брака.

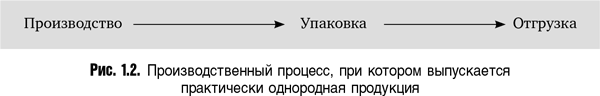

Если производственный процесс производит практически однородную продукцию, то в такой борьбе более нет никакой нужды. Теперь весь процесс выглядит иначе.

Состояния практической однородности продукции можно достигнуть только путем внимательного изучения источников вариации в производственном процессе и целенаправленной работе менеджмента по снижению или полному исключению источников внешней или чрезмерной вариации.

Эта идея знаменует абсолютно новый подход в менеджменте и производстве. Изучение максимально возможного числа источников вариации, влияющих на качество конечного продукта, а также принятие мер по ее снижению должны стать ежедневными задачами менеджеров. Пока это не так, устаревший метод сортировки, переделки и повторной сортировки будет гарантированно приводить к отсутствию прогресса, низкой производительности и все возрастающей неконкурентоспособности.

Одними из самых мощных и эффективных инструментов улучшения производства путем уменьшения вариации оказались концепции и методы, созданные Уолтером Шухартом и развитые Уильямом Эдвардсом Демингом. Они помогают произвести перемены, столь важные для выживания любой компании.

Доктор Шухарт — основоположник концепции «управления» вариацией, разработал простой способ классификации вариабельности процесса. Эта классификация служит первым шагом на пути уменьшения вариации продукции.

1.2. Концепция вариации Шухарта

Основываясь на опыте своей работы в Bell Laboratories в начале 20-х гг. прошлого века, д-р Шухарт рассматривал вариабельность с точки зрения того, находится ли она внутри некоторых пределов, определяемых случаем, или вне их. Если вне, считал он, то источник вариабельности можно определить. Эта точка зрения была основана на личном опыте Шухарта, полученном при изучении законов изменчивости в природе. В своих исследованиях он использовал статистику для описания того, как вариация влияла на результаты. Когда он попытался приложить те же самые принципы к производственным данным, то обнаружил, что эти данные ведут себя не всегда так, как природные. Из этого несоответствия он вывел различие, которое можно сформулировать так:

Любые процессы подвержены вариабельности, но некоторые из них обладают управляемой вариабельностью, а некоторые — неуправляемой.

Управляемая вариабельность характеризуется тем, что ее структура стабильна и устойчива во времени. Д-р Шухарт объяснял такую вариабельность действием «случайных» причин.

Неуправляемая вариабельность характеризуется тем, что ее структура переменна во времени. Д-р Шухарт объяснял такую вариабельность действием причин, какие могут быть установлены.

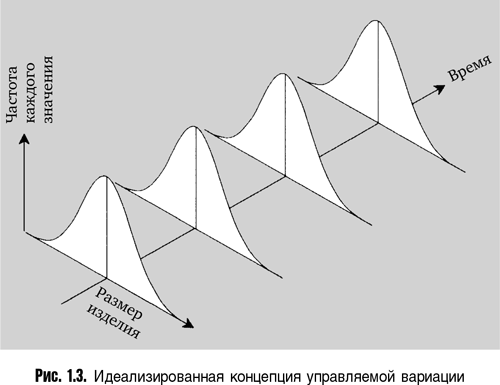

Рассмотрим процесс последовательного производства отдельных деталей, обладающих неким набором измеримых характеристик. Некоторые из деталей периодически отбираются и измеряются. Эти измерения подвержены вариациям, так как все составные части производственного процесса — материалы, станки, персонал, технологии — взаимодействуют случайным образом, порождая вариацию. Такая «случайная» вариация — результат действия многих факторов, и поэтому она относительно устойчива во времени. Д-р Шухарт называл эти факторы «случайными причинами», а возникающую в результате их действия вариацию — «управляемой». Идеализированная модель такой вариации показана на рис. 1.3.

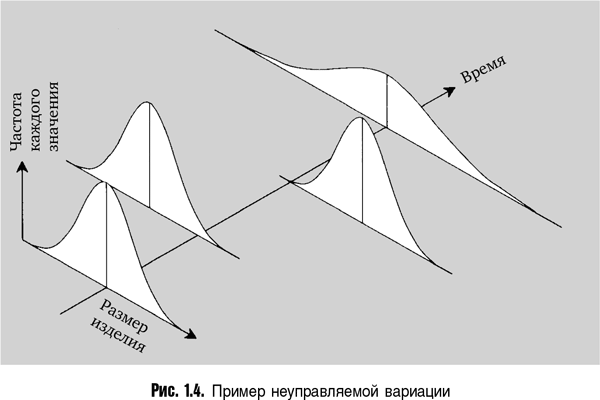

Помимо множества «случайных причин» время от времени появляются некие особые факторы, оказывающие существенное влияние на измеряемые характеристики продукта. В качестве примера таких факторов можно привести разлаженные станки, небольшие изменения в качестве сырья или в технологическом процессе, различия между рабочими или даже изменения в обстановке, вызванные непоследовательностью руководства. Д-р Шухарт утверждал, что подобные факторы можно идентифицировать и подобные особые причины могут создавать существенные сдвиги в характере вариации. Пример неуправляемой вариации показан на рис. 1.4.

В соответствии с выводами Шухарта особые причины могут не только ощутимо воздействовать на вариацию данных, но и значительно снижать предсказуемость процесса. На стр. 6 своего труда «Экономический контроль качества производимой продукции» (Economic Control of Quality of Manufactured Product) он писал:

Явление следует называть управляемым тогда, когда, используя прошлый опыт, мы можем предсказать, по крайней мере в некоторых пределах, каких его вариаций можно ожидать в будущем.

Поэтому, в то время как суть статистической управляемости — в предсказуемости, обратное утверждение содержится в данном определении в неявном виде. Процесс, который не демонстрирует статистической управляемости, будет непредсказуемым. Хотя все компоненты «входа» такого процесса могут остаться неизменными, «выходы» нестабильного процесса будут непредсказуемо меняться во времени.

И, пока кто-то справедливо замечает, что такая непоследовательность «выхода» доказывает, что процесс не очень хорошо построен (и следовательно, не заслуживает права называться «процессом»), мы будем для удобства продолжать говорить о «процессе, демонстрирующем отсутствие управляемости». Заметим, что в данном случае мы используем термин «процесс» в широком смысле слова.

Любые потоки данных можно рассматривать в качестве «выхода» какого-то процесса. Если такой поток демонстрирует разумную степень управляемой вариации в течение длительного времени, то мы можем предсказать, в определенных пределах, как он может повести себя в будущем. Планирование, производство и управление таким процессом становятся проще. С другой стороны, когда поток данных характеризуется неуправляемой вариацией, становится практически невозможно предсказать его поведение в будущем. Планирование, производство и управление таким процессом будут сопряжены с неопределенностью. Вот почему предложенное Шухартом разграничение существенно для любой интерпретации любых реальных данных.

1.3. Два пути улучшения производственного процесса

Согласно классификации Шухарта, есть два разных пути улучшения производственного процесса.

С одной стороны, если процесс демонстрирует управляемую вариацию, его следует воспринимать как стабильный и устойчивый. Вариация, присутствующая в процессе, отражает только то, что присуще самому процессу. Следовательно, чтобы снизить вариацию, нужно изменить сам процесс! Говоря словами Шухарта,

состояние управляемости — некий предел, которого мы можем стремиться достичь экономически выгодными методами, выявляя и ликвидируя причины вариабельности, не меняя основу… процесса2.

С другой стороны, если процесс демонстрирует неуправляемую вариацию, то он время от времени изменяется. Он и неустойчив, и нестабилен во времени. Эта нестабильность создает избыточную вариацию, которая не имеет ничего общего с нормальным режимом работы процесса. Следовательно, первым шагом на пути улучшения поведения «выхода» процесса служит определение особых причин излишней вариации. Если особая причина наносит ущерб, ликвидируйте ее. Если она приносит выгоду, сделайте ее частью процесса. Шухарт дает несколько примеров того, как удаление наносящих ущерб специальных причин ведет к последовательному улучшению поведения процесса3.

Заметим, что эти два подхода к улучшению процесса принципиально различны. Один из них выглядит механизмом улучшения устойчивого и хорошо организованного процесса, другой сам создает устойчивый процесс. Выбор подхода целиком зависит от типа вариации рассматриваемого процесса. Таким образом, любые попытки улучшить процесс должны начинаться с ответа на вопрос, проявляет ли он неуправляемую вариацию. Инструментом для обнаружения неуправляемой вариации служит контрольная карта Шухарта.

Контрольные карты Шухарта — это сочетание теории вероятностей и практического опыта, они очень эффективны для обнаружения неуправляемой вариации любого процесса. Первая контрольная карта Шухарта была опубликована в 1924 г., а к 1931 г. Шухарт завершил написание своей первой монографии «Экономический контроль качества производимой продукции».

К сожалению, в то время идеи Шухарта не были широко известны в промышленности и почти не использовались. В Bell System знали о его работе, но лишь несколько менеджеров и инженеров имели подготовку в области статистики. Поэтому методы Шухарта тогда воспринимались как чисто технические, которые могли применяться в каких-то особых случаях или при решении конкретной сложной инженерной проблемы. Персонал предприятия не понимал, как их внедрить в производственный процесс, управленцы не знали, как с их помощью организовать бизнес. Единственным исключением стал Уильям Эдвардс Деминг.

1.4. Доктор Уильям Эдвардс Деминг

Доктор Деминг работал с доктором Шухартом в компании Western Electric и быстро оценил потенциал его методов. Он начал говорить о более широком применении контрольных карт Шухарта в американской промышленности. В 1938 г. Деминг организовал курс лекций Шухарта в магистратуре при Министерстве сельского хозяйства США. Годом позже, в 1939 г. эти лекции были отредактированы Демингом и опубликованы в книге «Статистические методы с точки зрения контроля качества» (Statistical Method from the Viewpoint of Quality Control).

Вступление Соединенных Штатов во Вторую мировую войну предоставило д-ру Демингу возможность применить статистические методы при производстве военной продукции. Он помог организовать краткосрочные статистические курсы при Стэнфордском университете, на которых он обучал представителей оборонной промышленности. Эти курсы быстро распространились по другим образовательным центрам Америки. К 1945 г. их успело закончить более 30 000 инженеров и техников. Эти люди впоследствии стали ядром Американского общества контроля качества (ASQC, American Society for Quality Control), которое было основано в феврале 1946 г.

Однако, несмотря на всесторонний характер обучения и значительное снижение количества отходов и затрат на переделку, ставшее возможным благодаря использованию методов Шухарта, тогда никто не думал применить их в бизнесе. Как позже сказал доктор Деминг, «эти курсы были хорошо приняты инженерами, но менеджеры не обратили на них никакого внимания».

После окончания войны Деминг стал периодически наведываться в Японию для оказания помощи военному ведомству в организации исследований и сборе данных. Во время этих визитов он подружился с несколькими японскими статистиками и учеными. В тот же самый период специально для поиска путей восстановления Японии был создан Японский союз ученых и инженеров (JUSE, Union of Japanese Scientists and Engineers). Благодаря усилиям доктора Нисибори при поддержке Деминга, JUSE обратил внимание на статистические методы как на один из элементов, способных помочь возрождению страны. В конце 1949 г. управляющий директор JUSE господин Коянаги пригласил Деминга в Японию для обучения статистическим методам. Деминг приехал в июне 1950 г. и приступил к чтению лекций для двух групп студентов. Первая из них находилась в Токио и состояла из 230 студентов. Вторая располагалась в Фукуоке и насчитывала 110 студентов. Однако Деминг был в отчаянии. В своем дневнике он писал:

Они были прекрасными студентами, но в первый день лекций мне в голову пришла ужасная мысль: ничего в Японии не получится; мои усилия будут приносить ничтожную пользу, если я не поговорю с высшим менеджментом! К этому времени у меня уже были кое-какие идеи о том, что именно должно делать высшее руководство. Есть много задач, которые могло решить только оно... Я знал, что я просто обязан добраться до высшего менеджмента. В противном случае фиаско было бы тем же самым, как в Америке.

Деминг стал просить помощи у друзей и в конце концов смог трижды побеседовать с основателем Кей-дан-ран, ассоциации японских руководителей Итиро Исикава, который организовал встречу Деминга с 45 ведущими промышленниками страны. В ходе этой и еще нескольких встреч Деминг смог убедить лидеров японской индустрии в важности использования предлагаемых им статистических методов для управления их бизнесом. Впоследствии, когда Деминг приезжал в Японию, эти же самые люди демонстрировали ему свои выдающиеся успехи. Некоторые из них были лично вовлечены в работу. Доктор Деминг продолжил работать с этими менеджерами, и в результате они глубоко поняли роль непрерывного перепроектирования и совершенствования производственных процессов и выпускаемых изделий. Методология непрерывного совершенствования была основана на «цикле Деминга» — так его называли в Японии. Именно сочетание этого цикла с описанием разных категорий вариаций, выполненным Шухартом, позволило японцам превратить идею Деминга о постоянном улучшении в реальность.

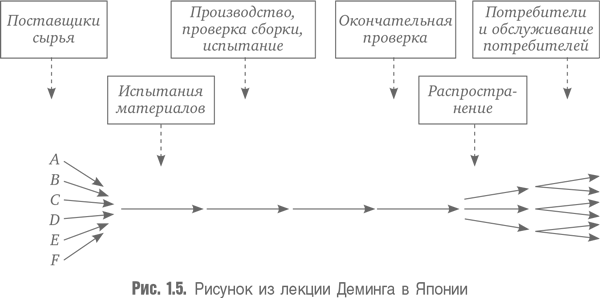

В лекциях, прочтенных Демингом во время его визитов в Японию, было несколько тем, сохраняющих свою важность и сегодня. Одна из них — «Производство, рассматриваемое как система». Приведем цитату из вступления к одной из его японских лекций, которая описывает раннюю форму этой концепции4.

А теперь позвольте мне рассказать вам о том, что я подразумеваю под использованием статистических методов на всех стадиях производства. На любом заводе «входное» сырье втекает, а готовые изделия — вытекают... Существует производственная цепочка, и чтобы представить проблему в достаточно простом виде, нарисуем следующую диаграмму:

Под статистическим контролем качества я подразумеваю статистическую работу на всех этапах производства.

Еще одну важную тему Деминг называл «Циклом Шухарта». В то время как приведенная ниже концепция содержалась в курсе лекций Шухарта 1938 г. в неявном виде, д-р Деминг популяризовал ее до такой степени, что теперь она известна как «Цикл Деминга»5. Цитируемый фрагмент одной из его японских лекций показывает, что эта идея полностью сформировалась еще 40 лет назад!

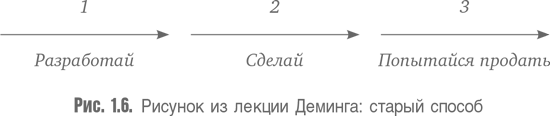

СТАРЫЙ СПОСОБ

Раньше производители думали, что производство состоит из трех этапов, как показано на рисунке. Успех зависел от того, угадает ли производитель, изделия какого типа и дизайна будут лучше продаваться и сколько их нужно сделать. При старом способе производства все три этапа абсолютно независимы.

НОВЫЙ СПОСОБ

Новый способ производства предусматривает введение четвертого этапа, заключающегося в исследовании реакции потребителей. Менеджмент осуществляет эти четыре этапа в виде цикла, снова и снова, как показано на рис. 1.7 (а никак не в виде линии, как на предыдущем рисунке). Производственный процесс теперь выглядит так:

1. Разработай изделие (с соответствующими испытаниями).

2. Изготовь изделие, проведи испытания на производстве и в лаборатории.

3. Выпусти изделие на рынок.

4. Изучи особенности эксплуатации изделия, исследуй, что покупатели думают об этом изделии и почему потенциальные покупатели не купили его.

5. Усовершенствуй изделие в соответствии с пожеланиями покупателей и их реакцией на цену и качество.

И далее еще и еще раз по кругу...

Но еще лучше такой способ производства и продажи изделия, при котором оно сначала выпускается в пилотном режиме, а уже потом его производство ставится на серьезную промышленную основу (как только станет понятной реакция рынка) с периодическим совершенствованием в свете потребительских нужд и пожеланий.

Те, кто посещал лекции доктора Деминга в 1990-е гг., сразу замечали, насколько современны эти цитаты. Приведенные в них концепции остаются ключевыми, они представляют собой основу подхода, связанного с использованием контрольных карт. Статистическое управление процессами всегда было в первую очередь способом мышления, подкрепленным, если надо, статистическими процедурами. Но без правильных концепций, без глубокого понимания концепции «производства как системы» и цикла Деминга как инструмента непрерывного улучшения продукции процедуры имеют мало смысла.

Позднее доктор Деминг охарактеризовал тему японских лекций так: хороший менеджмент заключается в уменьшении вариации любых характеристик качества (скажем, толщины или производительности) вне зависимости от того, управляемы ли они или нет, и даже когда обнаружено мало или ноль дефектов6.

Стремиться к нулю дефектов недостаточно. Промышленность должна делать много больше, чем просто соответствовать стандартам. Менеджмент должен учиться исследовать свой производственный процесс. Изделия должны постоянно улучшаться благодаря поиску и исключению источников вариации. Для этой цели следует использовать контрольные карты. Как только вариация процесса уменьшится, детали станут почти одинаковыми и изделие будет работать лучше. Все это говорилось в обращении Деминга к японским руководителям в 1950 г. Они поняли его слова и успешно используют их по сей день.

1.5. Две альтернативы

В качестве философского принципа производства инженерная концепция вариации не имеет ничего общего с концепцией Шухарта. У них разные цели и разные результаты. Цель инженерной концепции — соответствие допускам. В итоге характеристики изделия могут сколь угодно варьировать внутри установленных допуском пределов: все, что внутри, считается «достаточно хорошим». Цель концепции Шухарта — устойчивость процесса, в результате характеристики продукции получаются близкими, насколько это возможно. Следовательно, поиски компромисса между этими концепциями не имеют никакого смысла. Менеджмент просто должен выбрать одну из них и стремиться либо к соответствию допускам, либо к постоянному улучшению производственного процесса.

Менеджмент шел по первому пути с самого начала промышленной революции. Прошло 200 лет, а цель так и не была достигнута. Результатом акцента только на соответствие стандартам стало отсутствие прогресса. Нет никаких причин надеяться, что в будущем ситуация изменится7.

Японский опыт доказал эффективность постоянного улучшения производственных процессов. Применяя концепции Шухарта, японцы уверенно повысили качество своей продукции и производительность труда. В итоге соответствие допускам стало не более чем одним из этапов на пути постоянного совершенствования.

Итак, мы приходим к парадоксу: пока менеджеры ставили своей целью соответствие допускам, она оставалась недостижимой. Как только действия менеджмента говорят об удовлетворительном соответствии допускам, продукция оказывается неизменно несоответствующей. Полное соответствие допускам возможно только в ходе непрерывного совершенствования процессов. Таким образом, только когда менеджмент начинает поддерживать постоянное совершенствование производства и на словах, и на деле, ставя его в качестве своей цели, только тогда повысится качество и вырастет производительность.

1.6. Потребность в контрольных картах

Если цель — непрерывное улучшение процесса, то что может служить мерой такого улучшения? Одна из точек сравнения — достижение 100-процентного соответствия допускам. Другая — обеспечение полной статистической управляемости процесса. Но ни на одной из них процесс не может находиться вечно, с каждой возможен откат назад. Таким образом, всего возможно четыре состояния, в которых находится любой производственный процесс.

Идеальное состояние

Первое из четырех возможных состояний называется идеальным. При идеальном состоянии процесс полностью статистически управляем, а вся продукция на 100% соответствует допускам. Такое полное соответствие означает, что все изделия подходят для использования по назначению. Статистическая управляемость означает, что вариация, фиксируемая в потоке продукции, устойчива, неизменна во времени. Такой процесс не будет производить ничего другого, кроме хороших изделий, — от часа к часу, изо дня в день, неделю за неделей, пока он остается управляемым. Понятно, что это некий идеал для любого процесса.

Как процесс может стать идеальным? Это может произойти только в том случае, если удовлетворены четыре условия.

1. Процесс должен быть стабильным во времени по своей сути.

2. Производитель должен управлять этим процессом стабильно и последовательно. Параметры работы не должны выбираться или меняться произвольно.

3. Среднее процесса должно устанавливаться и поддерживаться на должном уровне.

4. Естественная изменчивость процесса должна быть меньше установленных допустимых пределов для продукции.

Пока процесс удовлетворяет этим четырем условиям, производитель может быть уверен, что будет отгружаться только качественная продукция. Как только не выполняется хотя бы одно из этих условий, появляется возможность отгрузки бракованных изделий. Чуть ниже мы объясним, почему единственным для руководителя способом регулярно убеждаться в выполнении этих условий и поддерживать производство в надлежащем состоянии день ото дня служит использование контрольных карт.

Итак, если производитель имеет процесс, находящийся в идеальном состоянии, и хочет, чтобы процесс и дальше работал так же, он будет использовать контрольные карты. Это позволит ему всегда знать о возникновении проблем прежде, чем они повлекут за собой выпуск бракованной продукции.

Более того, пока процесс находится в идеальном состоянии, непрерывное применение контрольных карт будет гарантировать его постоянное улучшение, что повлечет еще бóльшую однородность изделий, снизит их себестоимость и повысит производительность. Примеры случаев, когда все это стало возможным благодаря правильному использованию контрольных карт, представлены в главе 7.

Пороговое состояние

Второе из четырех возможных состояний называется пороговым. В нем процесс демонстрирует разумную степень статистической управляемости и при этом производит некоторое количество брака. Как и в предыдущем случае, управляемость означает, что вариация потока изделий постоянна во времени. С течением времени структура вариации на выходе процесса остается одной и той же, и эта устойчивость будет длиться до тех пор, пока процесс остается «управляемым». Если такая устойчивость обнаруживается в процессе, производящем некоторое количество несоответствующей продукции, изготовитель может положиться на одно и то же количество несоответствий изо дня в день до тех пор, пока он не найдет способ изменить либо производственный процесс, либо допуски.

Традиционное решение — контроль качества 100% изделий, не приводит к удовлетворительному результату, поскольку контроль тоже несовершенен: рано или поздно бракованная продукция будет отгружена потребителю. 100%-ный контроль только снижает долю брака, покидающего предприятие, но не может исключить его полностью. Настоящее решение проблемы заключается в полном прекращении выпуска брака. Чтобы добиться этого с процессом, находящимся в пороговом состоянии, производитель должен модифицировать процесс, поскольку процесс уже работает настолько устойчиво, насколько это возможно.

Если брак появляется по причине неправильной настройки процесса, может пригодиться весьма простая процедура, описанная в главе 8.

В то же время, если причиной брака служит естественная вариация процесса, при которой он эпизодически выходит за допустимые пределы, производитель должен изменить либо допуски, либо вариацию процесса. Если он решит изменить допуски, ему придется убедить потребителя согласиться с этим. Это сделать трудно, так как большинство потребителей идут на подобные уступки с большой неохотой, пока не будут полностью убеждены в стабильности и устойчивости процесса. В этом случае контрольная карта может послужить ключом к успеху в деле ослабления требований допусков.

Если же решено уменьшать вариацию процесса, придется изменить сам процесс. Каждая модификация процесса может иметь те или иные последствия, поэтому производитель должен будет их оценить и проанализировать. Но и в этом случае всю нужную информацию можно получит