автордың кітабын онлайн тегін оқу Материаловедение. Цветные металлы и сплавы на их основе

И. Н. Мутылина

Материаловедение. Цветные металлы и сплавы на их основе

Учебно-методический комплекс

Информация о книге

УДК 622.22(075.8)

ББК 669.01

М91

Авторы: Мутылина И. Н.

Рецензенты: Руднев В. С., д-р хим. наук, профессор (ИХ ДВО РАН);

Юдаков А. А., д-р техн. наук, профессор (ИХ ДВО РАН).

В учебно-методическом комплексе, состоящем из учебного пособия и методических указаний, приведена классификация и маркировка цветных металлов и сплавов на их основе. Рассмотрены особенности микроструктуры и важнейшие свойства сплавов на основе цветных металлов. Описаны основы фазовых превращений при нагреве и охлаждении сплавов.

Комплекс предназначен для студентов, обучающихся по специальности 150501 «Материаловедение в машиностроении» и 261001 «Технология художественной обработки материалов». Может быть использован при выполнении курсовых и выпускных аттестационных работ.

УДК 622.22(075.8)

ББК 669.01

© Дальневосточный государственный технический университет, 2008

© ДВФУ, 2015

© ООО "Проспект", обложка, 2015

ПРЕДИСЛОВИЕ

Данный учебно-методический комплекс включает в себя учебное пособие и методические указания, написанные в соответствии с программой курса «Материаловедение», который подготовлен автором для студентов, обучающихся по специальностям 150501 «Материаловедение в машиностроении» и 261001 «Технология художественной обработки материалов».

Материаловедение – учебная дисциплина, предметом которой являются металлические и неметаллические материалы конструкционного назначения. Цель курса «Материаловедение» – получение знаний по выбору материалов для различных деталей и конструкций, применяемых в промышленности.

Основными задачами курса «Материаловедение» являются изучение основных типов современных материалов различной природы и назначения заданного химического и фазового состава и структуры с различными свойствами; рассмотрение особенностей формирования структуры металлов и сплавов на их основе; установление взаимосвязи между структурой и свойствами сплавов, определяющих их особенности и области применения.

В комплексе рассмотрены алюминиевые, титановые, магниевые, медные, никелевые сплавы; сплавы на основе тугоплавких, легкоплавких и благородных металлов; структурные особенности и характеристики. Рассмотрение данных вопросов соответствует требованиям государственного образовательного стандарта и рабочим учебным планам специальностей 150501 и 261001.

Изучив материалы, изложенные в учебном пособии, студенты получат знания о современных конструкционных сплавах, взаимосвязи между составом, структурой и свойствами, освоят современную классификацию и маркировку цветных металлов и сплавов на их основе. Для лучшего усвоения материала в приложении приведены вопросы для тестирования, которые помогут студентам проверить свои знания.

Выполнение работ, описанных в методических указаниях, позволит студентам самостоятельно проводить исследования структуры цветных металлов и сплавов, определять их свойства, анализировать и обрабатывать полученные экспериментальные данные, представлять их в наглядной форме.

Полученные знания особенностей цветных металлов и сплавов на их основе и их свойств позволят будущему специалисту обоснованно выбирать технологические процессы получения деталей конкретного назначения.

Материаловедение. Цветные металлы и сплавы на их основе. Учебное пособие

ВВЕДЕНИЕ

Решение важнейших технических проблем, связанных с экономией материалов, уменьшением массы машин и приборов, надежности и работоспособности механизмов и приборов, во многом зависит от развития материаловедения. XXI в. – это период наиболее широкого технического применения цветных металлов и сплавов на их основе. Как новейшие области техники (космическая, ядерная, электроника), так и традиционные (машиностроение, судостроение, приборостроение, транспорт) не могут обходиться без сплавов на основе цветных металлов.

Для дальневосточного региона представляет несомненный интерес подготовка специалистов в области материаловедения. Это связано и с тем, что с начала XX столетия в крае осуществляется добыча разнообразных полиметаллических руд. В Дальнегорском районе ведется добыча свинцово-цинковых руд, их обогащение и выплавка чистого свинца из концентрата. Из полиметаллических руд на предприятиях края извлекаются олово, серебро, висмут, кадмий, индий. В Кавалеровском районе ведут добычу оловосодержащих руд. Добычу и обогащение руд, содержащих ценнейший металл – вольфрам, осуществляют в Красноармейском районе. В северных районах края на нескольких россыпных месторождениях добывается золото. В отходах горнодобывающей промышленности остаются ценные продукты. Это и основные металлы – олово, цинк и свинец, и металлы, сопутствующие им, – серебро, медь, кадмий, висмут, индий и другие.

Для успешной работы металлургических и машиностроительных предприятий края необходимы высококвалифицированные специалисты, подготовка которых невозможна без получения базовых знаний в области материаловедения и технологии новых материалов, поэтому одной из основных задач, стоящих перед кафедрой технологии металлов и металловедения ИМАПТ, является подготовка специалистов, знающих особенности и свойства современных материалов.

ГЛАВА 1.

КЛАССИФИКАЦИЯ И МАРКИРОВКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ

Цветные металлы – промышленное название всех металлов за исключением железа. По физическим, химическим свойствам и характеру залегания в земной коре цветные металлы, называемые также не железными, подразделяют на следующие группы:

легкие (алюминий, магний, титан, литий, бериллий и др.);

тяжелые (медь, никель, кобальт, свинец, олово, цинк и др.);

тугоплавкие (вольфрам, молибден, ниобий, хром, цирконий и др.);

благородные, или драгоценные (золото, серебро и др.);

рассеянные (галлий, индий, таллий);

редкоземельные (скандий, иттрий, лантан и все лантаноиды);

радиоактивные (технеций, франций, радий, полоний, актиний, торий, уран и все трансурановые элементы).

Для повышения эксплуатационных характеристик технически чистые металлы легируют. Наиболее широкое промышленное применение в настоящее время находят алюминиевые сплавы, сплавы на основе меди (латуни и бронзы), титана, магния и никеля, а также сплавы на основе тугоплавких металлов.

Цветные сплавы обозначаются буквами русского алфавита и цифрами. Буквами обозначают тип сплава и название легирующих элементов, цифрами – порядковый номер сплава или процентное содержание легирующих элементов (табл. 1.1, 1.2).

Важнейшей характеристикой ювелирных изделий (из серебра, золота, платины и палладия) является их проба. В России с 1927 г. установлена метрическая система проб, в которой содержание основного металла выражается в тысячных долях или количеством граммов благородного металла в одном килограмме сплава. Чистые металлы – Аu, Аg, Pt – имеют условную (расчетную) пробу 1000°. Для определения пробности сплава известного состава содержание благородного металла, выраженное в процентах, нужно умножить на 10. Для ювелирных изделий предусмотрены следующие пробы:

для золотых изделий – 375°, 500°, 583°, 750°, 958°;

для серебряных изделий – 750°, 800°, 875°, 916°, 925°;

для изделий из платины 950°;

для изделий из палладия – 500°, 850°.

Таблица 1.1

Буквенные обозначения цветных сплавов

| Обозначение | Наименование |

| АЛ | Алюминиевый литейный сплав |

| АМц | Алюминиевый сплав системы Аl-Мn |

| АМг | Алюминиевый сплав системы Аl-Мg (магналий) |

| АК | Алюминиевый ковочный сплав |

| Б | Баббит |

| Бр | Бронза |

| В | Высокопрочный алюминиевый сплав |

| ВТ, ОТ, АТ, ПТ, СТ и др. | Титановые сплавы |

| Д | Дюралюминий |

| Л | Латунь |

| МА | Магниевый деформируемый сплав |

| МЛ | Магниевый литейный сплав |

| Ц | Цинковый сплав |

| Ср | Серебряный сплав |

| Зл | Золотой сплав |

Таблица 1.2

Обозначение легирующих элементов

| Обозначение | Наименование | Обозначение | Наименование |

| А | Алюминий | O | Олово |

| Б | Бериллий | Пл | Платина |

| Ж | Железо | Пд | Палладий |

| К | Кремний | С | Свинец |

| Кд | Кадмий | Ср | Серебро |

| М | Медь | Су | Сурьма |

| Мг | Магний | Ф | Фосфор |

| Мц | Марганец | X | Хром |

| Мш | Мышьяк | Ц | Цинк |

| Н | Никель | Цр | Цирконий |

ГЛАВА 2.

АЛЮМИНИЙ И СПЛАВЫ НА ЕГО ОСНОВЕ

В XVI в., исследуя квасцы, талантливый немецкий врач фон Гогенгейм установил, что они «есть соль некоторой квасцовой земли», в состав которой входит окись неизвестного металла, впоследствии названная глиноземом. В 1754 г. немецкий химик Маргграф сумел выделить «квасцовую землю». В 1807 г. англичанин Дэви попытался получить металл, скрывающийся в квасцах, ему удалось электролизом щелочей открыть натрий и калий, но разложить с помощью электрического тока глинозем он так и не сумел. Подобные же попытки предпринял спустя несколько лет швед Берцелиус, но и его работы не увенчались успехом. Несмотря на это, ученые все же решили дать «неподдающемуся» металлу имя: сначала Берцелиус назвал его алюмием, а затем Дэви изменил алюмий на алюминий.

Первым, кому удалось получить металлический алюминий, был датский ученый Эрстед. В 1825 г. в одном из химических журналов он опубликовал свою статью, в которой писал, что в результате проведенных им опытов образовался «кусок металла, с цветом и блеском, несколько похожим на олово». В 1886 г. независимо друг от друга американский студент Холл и французский инженер Эру разработали электролитический способ производства алюминия. В конце 80-х гг. XIX в. работавший в России австрийский химик К.И. Байер создал и успешно применил в заводских условиях оригинальную технологию получения глинозема – основного промышленного сырья для производства алюминия. В эти годы производство алюминия резко возросло и, как следствие, значительно снизились цены на этот металл, еще не так давно считавшийся драгоценным.

По распространенности в земной коре алюминий занимает третье место после кислорода и кремния и первое место среди конструкционных металлов (8,8 % по массе). Этот элемент входит в состав всех глин, полевого шпата, боксита и ряда других пород. По объему производства алюминий находится на втором месте после железа.

Алюминий – это светлый серебристый металл, имеющий гцк решетку (период 0,404 нм) и не испытывающий аллотропического превращения вплоть до температуры плавления (660 °С).

Наиболее важным свойством алюминия, определяющим его широкое применение, является его небольшая плотность (

Чистый Al имеет весьма незначительную прочность (табл. 2.1), однако сплавы на его основе вполне конкурентоспособны – деформируемые сплавы при 20 °С имеют значение

Таблица 2.1

Механические свойства чистого алюминия при комнатной температуре

| Чистота алюминия, % Аl (по массе) |

МПа |

МПа |

(на базе 50 мм) |

| 99,99 | 10 | 45 | 50 |

| 99,8 | 20 | 60 | 45 |

| 99,6 | 30 | 70 | 43 |

Рабочие температуры примерно до 300 °С, однако порошковые и композиционные сплавы на основе Аl работают до 400–450 °С, поэтому номенклатура изделий очень велика и разнообразна (большинство деталей работают именно до этой температуры).

Алюминий и его сплавы имеют хорошие литейные свойства, высокую технологическую пластичность (хорошая обрабатываемость давлением разными способами изделий сложной формы и больших размеров), хорошую свариваемость (практически всеми методами, включая сварку плавлением) и неплохую паяемость. Высокая пластичность алюминия позволяет прокатывать его в фольгу толщиной до 3 мкм, вытягивать в тончайшую, как паутина, проволоку: при длине 1000 м она весит всего 27 г.

В судостроении распространена сварка деформируемых сплавов на основе алюминия, за исключением Д16, в среде инертных газов. В ряде случаев допускается применение контактной или электронно-лучевой сварки.

К недостаткам алюминиевых сплавов относится повышенная по сравнению со сталью способность деформироваться при сварке. Основная причина деформаций – высокий коэффициент линейного расширения алюминия (примерно в два раза больший, чем у стали). Практическим неудобством является то, что при нагреве алюминиевые сплавы не меняют цвета (нет цветов побежалости), вследствие чего легко допустить прожоги во время сварки и при правке конструкций местными нагревами газовой горелкой.

Алюминий и его сплавы имеют высокую коррозионную стойкость, т.к. на поверхности образуется окисная пленка Аl2O3 толщиной 100 нм, являющаяся хорошей защитной пленкой. Сплавы на основе Аl в морской и пресной воде по коррозионной стойкости превосходят стали, за исключением коррозионностойких.

У алюминия высокая электропроводимость (

Основные примеси, присутствующие во всех алюминиевых сплавах, – железо, кремний и марганец, как правило, ухудшают механические и коррозионные свойства.

Железо – практически нерастворимый в алюминии элемент. Оно образует с алюминием эвтектику (Аl+Аl3Fе) при 655 °С, которая, выделяясь в структуре алюминия в виде игл, снижает его пластические свойства. Железо также уменьшает коррозионную стойкость алюминия, но в то же время увеличивает его прочность.

Кремний не образует соединений с Аl. Растворяясь в алюминии, кремний несколько упрочняет его, незначительно снижая пластические свойства. Как и железо, кремний приводит к образованию эвтектики с алюминием. Если эвтектика с железом (655 °С) близка к температуре плавления Аl (660 °С), то эвтектика с кремнием почти на 100 °С ниже (577 °С), что приводит к эффекту горячеломкости алюминия. Таким образом, кремний является причиной горячих поверхностных трещин на слитках чистого Аl, полученных полунепрерывным методом. Увеличение концентрации Si ухудшает технологичность алюминия при горячей прокатке и сварке.

Марганец появляется в Аl при применении отходов обрабатывающих цехов. Примесь Мn в количестве 0,05 % служит причиной появления аномально крупного зерна в отожженных листах Аl, что связано с очень малой диффузией Мn в Аl. В результате неоднородность, вызванная внутрикристаллитной ликвацией Мn, сохраняется в процессе обработки. Для ее устранения необходимо применять гомогенизацию.

В качестве основных легирующих элементов во всех алюминиевых сплавах используется всего пять элементов – 4 металла (Мg, Сu, Zn, Li) и полупроводник Si. Введение их в больших количествах оказывается возможным потому, что они обладают значительной растворимостью в алюминии в твердом состоянии. Максимальная предельная растворимость в алюминиевом твердом растворе всего у семи элементов превышает 1 ат. %:

Серебро и германий – дорогостоящие элементы, не изменяющие значительно свойств алюминиевых сплавов, не применяют в качестве легирующих элементов. Все остальные элементы периодической системы растворяются в алюминии в меньших количествах (десятые-тысячные доли ат. %).

Первая и главная функция легирующих элементов – повышение прочности алюминия. Упрочнение достигается за счет образования твердого раствора и, во многих системах, путем дисперсионного твердения.

Главным фактором твердорастворного упрочнения является размерный

Растворимость в твердом состоянии при образовании твердого раствора на основе алюминия для всех элементов ограничена, не растворившиеся частицы образуют в структуре сплава интерметаллические соединения или присутствуют в виде чистых элементов (например, Si, Bi, Cd, Pb, Sn). К избыточным фазам, образованным основными легирующими элементами и алюминием и наиболее часто встречаемым в структуре слитков, относятся интерметаллидные фазы Mg2Si, CuAl2 (

Магний повышает коррозионную стойкость алюминия, слабо снижает его пластичность и в результате обеспечивает такой комплекс свойств магналиев (сплавов базовой системы Аl-Мg), благодаря которому они являются самыми широко используемыми среди алюминиевых сплавов. Магналии являются маложаропрочными и термически неупрочняемыми.

Медь существенно снижает коррозионную стойкость алюминия и любых его сплавов. В этом отношении она является вредной добавкой, и ее содержание ограничивают. Но сплавы, легированные медью, упрочняются в результате термической обработки и являются основой жаропрочных сплавов.

Цинк не представляет большого практического интереса как единственный легирующий элемент. Но если цинк вводится наряду с другими добавками, особенно с магнием и медью, то он оказывает существенное влияние на свойства сплавов. Термически упрочняемые сплавы систем Аl-Zn-Мg и Аl-Zn-Мg-Сu (высокопрочные сплавы) обладают самой высокой прочностью среди всех алюминиевых сплавов.

Кремний способен обеспечить хорошую технологичность при литье, что достигается за счет образования в силуминах (сплавах Аl-Si) значительного количества эвтектической составляющей. В сплавах с другими легирующими элементами тоже можно получить много эвтектики, но при таких больших концентрациях легирующих элементов, когда сплавы уже оказываются хрупкими и малопрочными. Силумины являются наиболее широко распространенными литейными сплавами на алюминиевой основе. Двойные силумины термически не упрочняются. Введение в них магния и меди делает их восприимчивыми к закалке и старению, поэтому на практике используются в основном многокомпонентные силумины на базе систем Аl-Si-Мg и Аl-Si-Сu-Мg.

Литий в качестве основного легирующего элемента все чаще начинает использоваться в последние годы, несмотря на дефицитность и слишком высокую химическую активность. Преимущества, которые обеспечивает введение лития, – это заметное повышение модуля упругости и удельной прочности.

Помимо основных легирующих элементов абсолютное большинство промышленных алюминиевых сплавов содержит малые добавки.

Малыми добавками называют легирующие компоненты, содержание которых в промышленных алюминиевых сплавах менее 1 % (десятые – сотые доли %). В качестве таких малых добавок особенно часто используют переходные металлы: Mn, Ti, Zr, Cr, V, Ni, Fe, а также Be, Cd, B, Sc и др. Эти добавки вводят в количестве десятых долей процента, а влияние их многостороннее и существенное (соизмеримо с влиянием основных легирующих элементов). Многие из них – хорошие модификаторы зерна (Sc, Ti, Zr) при кристаллизации, особенно вместе с бором. Практически все добавки способствуют измельчению зерна при рекристаллизации.

Добавки в некоторых случаях влияют и на литейные сплавы. Наибольшую жаропрочность литейным сплавам придают добавки Mn, Zr и Cr. Вторичные выделения этих добавок могут обеспечить заметный рост характеристик жаропрочности (на 30–50 %).

Технический алюминий выпускают в чушках массой от 5 до 1000 кг. Его марки отличаются степенью чистоты (табл. 2.2).

Таблица 2.2

Марки технического алюминия

| Группа алюминия | Марка | Содержание примесей, % |

| Особой чистоты | А999 | Не более 0,001 |

| Высокой чистоты | А995, А99, А97, А95 | 0,005-0,05 |

| Технической чистоты | А85, А8, А7, А5, А5Е, А0, АД0, ДД1 | 0,15-1 |

В маркировке алюминиевых сплавов указываются компоненты (А – алюминий, К – кремний, Мц – марганец, Мг – магний), назначение (Д – деформируемые, Л – литейные) или свойства (В – высокопрочные, М – мягкие отожженные, П – полунагартованные, Н – нагартованные, Т1 – закаленный и искусственно состаренный на максимальную прочность; Т2 и Т3 – смягчающие режимы искусственного старения; А – повышенного качества). Цифра – порядковый номер сплава.

Алюминиевые сплавы подразделяют на две основные подгруппы: литейные и деформируемые.

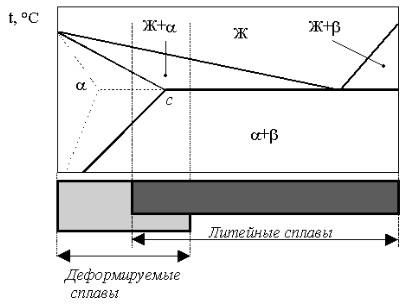

Литейные сплавы предназначаются для получения фасонных изделий. Они должны обладать хорошими литейными свойствами. Для этого к концу кристаллизации они должны иметь достаточно большое количество эвтектической жидкости. Поэтому сплавы, лежащие вблизи эвтектической точки, обладают лучшими литейными свойствами, чем сплавы, находящиеся вдали от нее. Область составов литейных сплавов показана на рис. 2.1.

Среди литейных сплавов наиболее широко используются сплавы систем Al-Si, Al-Si-Mg, Al-Si-Cu-Mg, Al-Cu, Al-Cu.

Из деформируемых сплавов методом полунепрерывного литья получают круглые и плоские слитки, которые подвергают горячей и холодной обработке давлением (прокатке, прессованию, штамповке, ковке и др.). Область составов деформируемых сплавов простирается от алюминия до сплавов вблизи точки «с» – точки предельной растворимости легирующих элементов в твердом растворе на основе алюминия при эвтектической температуре. Основной структурной составляющей этой группы сплавов является а-твердый раствор на основе Аl, объемная доля хрупких интерметаллидов сравнительно невелика, что и обеспечивает высокую деформируемость этих сплавов.

Рис. 2.1. Диаграмма состояния алюминий – легирующий элемент

Для деформируемых сплавов основными базовыми системами являются Al-Mg, Al-Zn-Mg, Al-Zn-Mg-Cu, Al-Cu, Al-Cu-Mg-Mn, Al-Mg-Si, Al-Cu-Mg-Si и Al-Mg-Li.

В литом состоянии основная структурная составляющая деформируемых сплавов – дендриты а-раствора на базе алюминия. Под микроскопом обычно видны границы светлых дендритных ячеек, являющихся сечениями ветвей дендритов. По этим границам располагаются двойные, тройные и более сложные эвтектики и фазы перитектического происхождения. Эвтектики в деформируемых сплавах появляются обычно из-за неравновесной кристаллизации.

В зависимости от способности упрочняться при закалке и последующем старении деформируемые алюминиевые сплавы подразделяют на термически неупрочняемые и термически упрочняемые. Первые подвергают только отжигу, а вторые – закалке и старению. Структуры закаленных и состаренных деформируемых полуфабрикатов более однообразны по сравнению со структурами слитков.

Различают три разновидности отжига алюминиевых сплавов:

гомогенизационный отжиг, применяемый для устранения дендритной ликвации слитков перед пластической деформацией;

рекристаллизационный отжиг деформированных изделий для снятия наклепа и получения мелкого зерна;

отжиг для разупрочнения сплавов, прошедших закалку и старение. При этом происходит полный распад пересыщенного твердого раствора и коагуляция упрочняющих фаз, а результате чего детали имеют пониженный предел прочности, удовлетворительную пластичность и высокое сопротивление коррозии под напряжением.

Для повышения прочности большинство алюминиевых сплавов подвергают закалке и старению. При нагреве под закалку происходит растворение всех или отдельных избыточных фаз, называемых фазами-упрочнителями, а при последующем ускоренном охлаждении (чаще всего в воде) эти фазы не успевают выделиться, и фиксируется пересыщенный твердый раствор легирующих элементов в алюминии. Особенностью алюминиевых сплавов является малый температурный интервал нагрева под закалку. Выдержка при закалке должна быть минимальной, обеспечивающей растворение избыточных фаз в твердом растворе.

Выдержка фасонных отливок при температуре закалки составляет от 2 до 15 часов. За это время должны раствориться грубые выделения интерметаллидных фаз. После закалки сплавы имеют сравнительно невысокую прочность (

Старение закаленных сплавов происходит при нормальной температур несколько суток (естественное старение) или при повышенной температуре (150–200 °С) в течение 10–24 часов (искусственное старение). В процессе старения происходит распад пересыщенного твердого раствора, что сопровождается упрочнением. Распад твердого раствора связан с выделением дисперсных частиц, когерентно связанных с матрицей (зонное старение), или стабильных частиц различных фаз, отличающихся кристаллической решеткой от матрицы (фазовое старение). После зонного старения сплавы чаще имеют повышенный предел текучести и относительно невысокое значение отношения

К термически неупрочняемым сплавам относятся сплавы алюминия с магнием – магналии (АМг) и марганцем (АМц). Эти сплавы обладают средней прочностью, хорошей пластичностью и свариваемостью, а также высокой коррозионной стойкостью. Эффект от закалки и старения сплавов АМц и АМг невелик, и их применяют в отожженном состоянии и после наклепа.

Примером термически неупрочняемого сплава может служить сплав АМг6. Он относится к группе сплавов на основе системы Аl-Мg. Сплав выпускается в виде разнообразных деформированных полуфабрикатов – листов, плит, профилей, штамповок и т.д. Широкое использование этого сплава основано на высокой стойкости против атмосферной коррозии и свариваемости.

Слитки сплава АМг6 перед горячей деформацией подвергают гомогенизационному отжигу, при котором неравновесные избыточные фазы переходят в твердый раствор на основе алюминия. В деформированных полуфабрикатах этот раствор является основной структурной составляющей. Микродобавки бериллия, вводимого для уменьшения окисляемости, и титана для измельчения зерна своих структурных составляющих не дают.

К термически упрочняемым сплавам относят сплавы на основе систем: Al-Zn-Mg; Al-Zn-Mg-Cu (высокопрочные сплавы); Al-Cu-Mg (дуралюмины); Al-Cu-Mg-Si (авиали) Al-Mg-Cu-Si (жаропрочные сплавы) и ряд других.

На основе системы Al-Zn-Mg разработан ряд деформируемых, свариваемых и литейных сплавов. Содержание легирующих элементов в этих сплавах выбирается с учетом того, что повышение суммарного содержания легирующих элементов (СZn+СМg) повышает прочностные свойства, но понижает коррозионную стойкость. В отечественных промышленных сплавах суммарное содержание цинка и магния колеблется от 5,2 до 8,2 %, а отношение СZn/СМg лежит в пределах от 0,7 до 4.

Для сплавов этой системы характерна малая чувствительность к скоростям охлаждения при закалке и широкий интервал закалочных температур (375–500°С). Многие из этих сплавов оказываются в закаленном состоянии уже при охлаждении на воздухе. Это позволяет проводить закалку большинства полуфабрикатов сразу после горячей деформации, минуя специальную операцию нагрева под закалку, а также получать прочные сварные соединения, мало отличающиеся по свойствам от основного металла.

Полуфабрикаты из сплавов 1911, В92Ц, 1915 подвергают искусственному старению с перестариванием, поскольку старение на максимальную прочность вызывает повышенную склонность этих сплавов к коррозионному растрескиванию. Сплавы этой системы кристаллизуются в широком интервале температур и имеют малую жидкотекучесть и повышенную горячеломкость. Улучшают технологичность введением дополнительных легирующих элементов, например, марганца, хрома, циркония и титана. Мn значительно увеличивает устойчивость против коррозии под напряжением в количестве 0,2–0,4 %. Оптимальным содержанием хрома в сплавах системы Al-Zn-Mg считается 0,1–0,2 %. Цирконий и титан измельчают литое зерно, что уменьшает склонность к образованию трещин как при литье, так и при сварке. При сварке алюминиевого сплава с 4,5 % Zn и 1,8 % Мg введение 0,1 % Ti и 0,15% Zr приводит к тому, что коэффициент трещинообразования приближается к нулю.

Температуры термической обработки литейных сплавов совпадают с температурами термической обработки деформируемых сплавов этой системы. Но время выдержки при нагреве под закалку и при проведении старения литейных сплавов существенно больше, чем деформируемых.

Система Al-Zn-Mg-Cu. Введение меди в сплавы Al-Zn-Mg (наряду с малыми добавками элементов-стабилизаторов – Cr, Mn, Zr) позволило существенно улучшить стойкость против коррозии под напряжением при сохранении высокой прочности (для сплава В95 значения

Сплав В95 широко применяется в сжатых зонах конструкций, работающих при температурах до 100 °С.

Высокопрочные сплавы способны к старению как при комнатной, так и при повышенной температуре. Для этих сплавов характерен достаточно широкий интервал температур, при которых можно производить нагрев под закалку. Максимум прочности и предела текучести достигается в случае закалки этих сплавов с температур 460–475 °С в воде.

Искусственное старение проводится при температуре 120–125 °С в течение 24 часов. Большей частью искусственное старение можно проводить в любое время после закалки, сплав В95 имеет достаточный запас прочности против технических условий.

Максимальный предел прочности можно получить при более низких температурах искусственного старения. Но чем ниже температура старения, тем больше склонность сплава к коррозионному растрескиванию.

Система Al-Cu-Mg. Сплавы этой базовой системы, в которые дополнительно вводят Мп для повышения коррозионной стойкости, сравнительно слабо чувствительны к действию повторных статических и вибрационных нагрузок, мало склонны к коррозии под напряжением, но имеют пониженную общую коррозионную стойкость. При повышении температуры эксплуатации коррозионная стойкость сплава Д16 ухудшается и сплав охрупчивается. Это явление для сплава Д16 наступает через десятки тысяч часов, если сплав эксплуатируется при 80–90 °С, а при 150 °С – через 10 часов.

Максимальные механические свойства эти сплавы приобретают после закалки до температуры 500

Дюралюмины удовлетворительно обрабатываются резанием в закаленном и состаренном состоянии и плохо в отожженном состоянии. Хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Сплавы этой группы отличаются весьма хорошими литейными свойствами и применяются для изготовления крупных поковок и штамповок (весом несколько тонн).

Сплавы, содержащие Сu, защищают от коррозии плакированием. С этой целью слиток обертывают листом чистого алюминия и в таком виде подвергают горячей прокатке, при которой Аl приваривается к сплаву. Пленка Аl2O3 на поверхности Аl держится прочно. Она плотная, в то время как на сплаве, содержащем Сu и другие примеси, не защищенном плакированием, пленка рыхлая, легко отстает и не защищает сплав от коррозии.

Система Al-Mg-Cu-Si. Жаропрочные алюминиевые сплавы (АК4, АК6) по своему химическому и фазовому составу весьма близки к сплавам типа дюралюмин. Отличие заключается в том, что они имеют меньшее содержание меди и вместо марганца в жаропрочных сплавах в значительных количествах содержатся кремний, железо и никель.

Никель придает этим сплавам теплоустойчивость – способность сплава сохранять прочность и твердость после нагрева и длительной работы при повышенных температурах. Никель, входя в состав жаропрочных, в частности, поршневых, сплавов, затрудняет диффузию и распад твердого раствора при нагреве, и сплав сохраняет структуру и свойства или они мало понижаются после длительной работы при повышенных температурах (180–250°С). Жаропрочные сплавы в виде штамповок закаливаются от 510–520 °С в воде и подвергаются искусственному старению при 165–175 °С в течение 15–18 часов.

Сплав АК4 по механическим свойствам при комнатной температуре уступает сплаву Д16 и превосходит его по жаропрочности вплоть до 300 °С. Сплав АК4 отличается хорошей пластичностью при горячей обработке давлением (ковке, штамповке и прокатке). Температурный интервал горячей деформации сплава АК4 составляет 350–450 °С. Сплав АК4 имеет низкий коэффициент трения и применяется для поршней двигателей внутреннего сгорания.

Для сплавов типа АК6 характерны хорошие литейные свойства, позволяющие отливать слитки любых необходимых диаметров, и высокая пластичность в горячем состоянии. Они широко применяются для изготовления поковок и штамповок, в том числе крупных и сложных по форме. В сплавах АК6 содержание Сu – главного упрочняющего элемента – сильно понижено по сравнению с содержанием ее в дюралюмине типа Д16 (1,8–2,6 % вместо 3,8–4,8 %). Сплав АК6 в отличие от всех дюралюминов после закалки подвергается искусственному старению, т.к. в этом сплаве процесс естественного старения вследствие пониженного содержания меди протекает медленно. Благодаря высокой пластичности в горячем состоянии сплав АК6 применяют для изготовления весьма сложных штамповок.

Система Al-Cu-Mg-Si. Сплавы авиаль уступают дюралюминам по прочности, но обладают лучшей пластичностью в холодном и горячем состоянии, хорошо свариваются и сопротивляются коррозии. Авиаль обладает высоким пределом выносливости. Упрочняющей фазой в авиале является соединение Mg2Si. Наряду с ней на всех стадиях металлургической и термической обработки присутствует нерастворимая фаза (Al, Fe, Mn, Si).

Авиаль закаливают с 515–525 °С с охлаждением в воде и подвергают естественному старению или искусственному при 160 °С в течение 12 часов. При перерыве между временем закалки и началом искусственного старения прочность сплава после старения уменьшается. Из сплава АВ изготавливают различные полуфабрикаты: листы, трубы, используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованые детали двигателей, рамы.

Литейные алюминиевые сплавы. Конструкционные литейные алюминиевые сплавы по назначению условно разделяют на группы:

сплавы, отличающиеся высокой герметичностью: АК12 (АЛ2), АК9ч (АЛ4), АК7ч (АЛ9), АК8М3ч (ВАЛ8), АК7пч (АЛ9-1), АК8л (АЛ 34), АК8М (АЛ 32);

сплавы высокопрочные, жаропрочные: АМ5 (АЛ 19), АК5М (АЛ5), АК5Мч (АЛ5-1), АМ4, 5Кд (ВАЛ 10);

сплавы коррозийно-стойкие: АМч11 (АЛ22), АЦ4Мг (АЛ24), АМг10 (АЛ27), АМг10ч (АЛ27-1).

В зависимости от химического состава литейные алюминиевые сплавы подразделяют на пять групп.

В группу 1 включены сплавы на основе системы Al-Si (силумины), содержащие (%) Si 6,0-13,0; Мg до 0,55; Мn до 0,06; Ti до 0,3; остальное – алюминий и примеси. Сплавы имеют хорошие литейные свойства и достаточную прочность (АК12 (АЛ2), АК9ч (АЛ4), АК7ч (АЛ9) и др.).

В группу 2 входят сплавы систем Al-Si-Cu, содержащие (%) Si 4,0-22,0; Cu 1,0-8,0; Mg 0,2-0,3; Mn до 0,8; Ti до 0,3; остальное – Al и примеси. Сплавы имеют хорошие литейные и механические свойства (АК5М (АЛ5), АК7М2 и др.).

Группа 3 – сплавы на основе системы Al-Cu, содержащие (%) Cu 4,5-5,3; Mn 1,0-0,35; Ti 0,15-0,35; Cr до 0,25; Al и примеси – остальное. Сплавы обладают способностью к термической обработке, улучшающей их механические свойства. Литейные свойства этих сплавов хуже, чем у силуминов (АМ5 (АЛ 19), АЛ33 и др.).

Группа 4 – сплавы на основе системы Al-Mg, содержащие (%) Mg 4,513,0; Si до 1,7; Mn до 1,0; Cu до 1,0; Ti 0,05-0,25; Zr до 0,20; Be до 0,15; Al и примеси – остальное. У этих сплавов повышенные механические свойства, что позволяет использовать их в изделиях, испытывающих высокие статистические и ударные нагрузки. Они имеют худшие литейные свойства, чем силумины (АМг10 (АЛ27), АМг10ч (АЛ27-1) и др.).

К группе 5 отнесены сплавы на основе системы Al – прочие элементы, но основным легирующим элементом в них является цинк совместно с кремнием (АК7Ц9 и АК9Ц6) или без него (АЦ4Мг). Сплавы имеют высокую прочность.

Возможность применения того или иного сплава определяется его механическими, физическими и технологическими свойствами, а также с учетом экономической характеристики сплава, которая во многих случаях является решающей.

Литейные сплавы Al с Mg, Cu, а также более сложные сплавы на основе Al подвергают термической обработке, т.к. их основные прочностные и технологические свойства изменяются при этом в очень широких пределах. Приняты следующие обозначения режимов термической обработки: Т1 – старение (после литья без закалки); Т2 – отжиг; Т4 – закалка; Т5 – закалка и частичное старение; Т6 – закалка и полное старение до наибольшей твердости; Т7 – закалка и стабилизирующий отпуск; Т8 – закалка и смягчающий отпуск.

Большинство литейных алюминиевых сплавов являются доэвтектическими. После литья они содержат первичные кристаллы а-раствора на основе Al и эвтектику. Из-за хрупкости первичных интерметаллидов заэвтектические сплавы используют редко.

Наибольшей известностью пользуются силумины – сплавы на базе системы Al-Si, применяемые для фасонного литья. Для повышения прочности и пластичности силумины модифицируют сотыми долями процента натрия, который вводят в алюминиевый расплав. Под действием натрия кремний в эвтектике кристаллизуется не в грубой пластинчатой, а в дисперсной глобулярной форме.

Наиболее вредной примесью в силумине является железо, т.к. с Al и в присутствии Si оно образует хрупкие соединения. Эти соединения кристаллизуются в виде игл и пластин, которые действуют как концентраторы напряжений и тем самым резко снижают пластичность. Для повышения пластичности в силумины вводят Mn.

Сплав АК12 (АЛ2) является единственным промышленным силумином, принадлежащим к двойной системе Al-Si (без добавок других элементов). Содержание Si в нем составляет 10–13 %. По структуре сплав в немодифицированном состоянии может быть доэвтектическим, эвтектическим и заэвтектическим. Nа смещает эвтектическую точку в сторону больших концентраций Si, так что модифицированный силумин АК12 по структуре всегда является доэвтектическим сплавом. Упрочняющей термической обработке сплав АК12 не подвергают, т.к. ее эффект незначителен. Основной способ повышения механических свойств (при литье в землю) – модифицирование. Сплавы Al-Si сравнительно легко обрабатываются резанием.

Доэвтектические сплавы АК9ч (АЛ4) и АК7ч (АЛ9), дополнительно легированные Мg, могут упрочняться как модифицированием, так и термической обработкой. Упрочняющей фазой служит Mg2Si. При одновременном введении Мg и Сu могут образовываться фазы

Средненагруженные детали из сплава АК9ч подвергают только искусственному старению (Т1), а крупные нагруженные детали (корпуса компрессоров, картеры и блоки цилиндров двигателей) – закалке и искусственному старению (Т6). Отливки из сплава АК7ч, требующие повышенной пластичности, подвергают закалке (Т4), а для повышения прочности – закалке и старению (Т6).

Свойства алюминиевых литейных сплавов существенным образом зависят от способа литья. Механические свойства отливок, полученных литьем в песчано-глинистые формы и по выплавляемым моделям, оказываются более низкими, чем при литье в кокиль, а при литье под давлением свойства настолько повышаются из-за резкого охлаждения, что, напрмер, для силуминов оказывается ненужным модифицирование натрием.

К новым конструкционным материалам на основе алюминия относят порошковые, гранулированные и композиционные материалы.

В настоящее время находят применение сплавы, получаемые спеканием специальным образом приготовленного порошка Аl, причем частицы порошка (размером 1 мкм) покрыты тонким слоем оксида Аl2О3. После спекания и деформации получают двухфазный сплав, в котором дисперсные частицы Аl2О3 равномерно распределены в матрице Аl. Содержание Аl2О3. составляет 5–8 %. Оксид Аl2О3. почти не растворяется в Аl, поэтому коалесценция дисперсной фазы при нагреве практически не происходит. Такие сплавы называются САП. Сплавы типа САП применяют при высоких температурах (до 500 °С), поскольку разупрочнение в них, связанное с рекристаллизацией, не наступает почти до температуры плавления Аl.

Для изготовления монометаллических и биметаллических подшипников методом литья и монометаллической и биметаллической ленты и полосы методом прокатки с последующей штамповкой из них вкладышей применяют алюминиевые антифрикционные сплавы типа АO9-2 (8,0-10,0 % Sn; 2,0-2,5 % Сu; 0,8-1,2 % Ni; 0,3-0,7 % Si).

На основе алюминия разработаны двойные антифрикционные сплавы, содержащие сурьму, олово, медь или свинец в количестве 3–6 %. Сплавы предназначены для вкладышей подшипников скольжения. Алюминиевые сплавы этого типа получают в виде слоя на стальной ленте обработкой давлением. Вкладыши из сплава алюминий – свинец получают методом порошковой металлургии. Характерной особенностью антифрикционных сплавов является двухфазная структура, причем фазы обладают разной твердостью. В сплаве алюминия с сурьмой и медью твердой фазой являются соединения AlSb и Al2Cu, а мягкой – алюминий. В сплавах с оловом и свинцом именно эти металлы образуют мягкие прослойки по границам более твердых зерен алюминия.

ГЛАВА 3.

МЕДЬ И СПЛАВЫ НА ЕЕ ОСНОВЕ

По общему объему мирового производства и потребления Си прочно занимает среди металлов третье место, уступая лишь таким металлам как железо и алюминий. Медь вместе с золотом, серебром, железом, оловом, свинцом и ртутью известна людям с древнейших времен: полагают, что человек знаком с медью приблизительно 10 тысячелетий. Из семи доисторических металлов лишь три – золото, серебро и медь – встречаются на Земле в самородном состоянии, т. е. в виде кусков металла, причем иногда очень больших (самый крупный из когда-либо найденных самородков Сu весил 420 т).

Полагают, медь обязана своим латинским названием «купрум» медным рудникам острова Кипр. Русское слово «медь», по мнению некоторых исследователей, происходит от слова «смида» – так древние племена, населявшие европейскую часть территории, называли вообще металл. Слово «бронза» произошло от названия небольшого итальянского городка Бриндизи, стоявшего на берегу Адриатического моря. Этот торговый порт славился своими бронзовыми изделиями. Латинское «Эс Брунду-си» («медь из Бриндизи») и легло в основу названия сплава.

Медь – это пластичный металл красного цвета, в свежем изломе – розового, при просвечивании в тонком слое – зеленовато-голубого цвета. Медь имеет гранецентрированную кубическую решетку (гцк) с периодом 0,36 нм при 20 °С. Аллотропических превращений Сu не испытывает вплоть до температуры плавления (1083 °С). Плотность меди составляет 8,9 г/см3, предел прочности 200–250 МПа. Твердость меди (НВ 35) почти в два раза меньше, чем железа.

Содержание Сu в земной коре невелико (0,01 % по массе), но она концентрируется в медных рудах, где содержание ее достигает 5 %. В природе медь изредка встречается в самородном состоянии. Самородная медь обычно не содержит примесей или содержит незначительные примеси серебра, висмута, бериллия; иногда до 2–3 % золота.

В виде соединений с серой или кислородом медь входит в состав более 200 минералов. Наибольшее значение имеют сульфидные руды, из обогащенных сульфидных руд выплавляется примерно 80 % всей добываемой меди. Важнейшими минералами, входящими в состав медных руд, являются халькопирит, борнит, халькозин.

Для производства меди применяют медные руды, отходы меди и её сплавов. Перед плавкой медные руды обогащают и получают концентрат. Выплавка меди из ее сульфидных руд или концентратов представляет собой сложный процесс, состоящий из следующих операций: обжиг, плавка, конвертирование, огневое и электролитическое рафинирование. Концентрат меди подвергают окислительному обжигу при температуре 750–800 °С для уменьшения содержания серы. В ходе обжига большая часть сульфидов превращается в оксиды. Получившиеся оксиды железа, цинка и других примесей отделяются в виде шлака при плавке. Основной же продукт плавки – жидкий штейн (Сu2S с примесью FеS) поступает в конвертор, где через него продувают воздух. В ходе конвертирования выделяется диоксид серы и получается черновая, или сырая медь, содержащая 98,4–99,4 % меди. Для удаления вредных примесей черновая медь подвергается огневому, а затем электролитическому рафинированию.

По свойствам медь близка к серебру и золоту. На воздухе Сu окисляется слабо, поэтому ее называют полублагородным металлом. В сухом воздухе медь почти не изменяется, т.к. образующаяся на ее поверхности тончайшая пленка оксидов (придающая меди более темный цвет) служит хорошей защитой от дальнейшего окисления. Но в присутствии влаги и диоксида углерода поверхность меди покрывается зеленоватым налетом (патиной) карбоната гидроксомеди (СuOН)2СO3. При нагревании на воздухе в интервале температур 200–375 °С медь окисляется до черного оксида меди (II) СuО. При более высоких температурах на ее поверхности образуется двухслойная окалина: поверхностный слой представляет собой оксид меди (II), а внутренний – красный оксид меди (I) Сu2O.

Сu устойчива во многих агрессивных средах (спиртах, органических кислотах, фенольных смолах), но в концентрированных серной, соляной и азотной кислотах растворяется легко. Воздействию аммиака и щелочных цианистых соединений медь сопротивляется плохо. В кислороде окисляется уже при комнатной температуре, а с азотом практически не взаимодействует даже при высоких температурах.

Чистая медь имеет ряд ценных технических свойств. Она обладает высокой удельной электрической проводимостью (59 МСм/м), незначительно уступая в этом только Аg (62 МСм/м), и является основным металлом электротехники и приборостроения. Важными свойствами Сu являются хорошая теплопроводность, высокая пластичность и способность образовывать технологичные сплавы, которые отлично обрабатываются и обладают хорошими механическими свойствами.

Структура и свойства меди существенно зависят от присутствующих в ней примесей. По характеру взаимодействия с медью примеси можно разделить на три группы.

К первой группе относятся металлы, растворимые в твердой меди: Al, Fe, Ni, Zn, Ag, Au, Pt, Cd, Sb.

Вторая группа представлена элементами практически нерастворимыми в Сu в твердом состоянии и образующими с ней легкоплавкие эвтектики: Рb, Вi.

Третью группу составляют элементы, образующие с медью химические соединения: P, As, O, S, Se, Te и др.

Алюминий практически не оказывает влияния на механические свойства меди, но повышает ее коррозионную стойкость. Железо улучшает механические свойства меди. Вреднейшими примесями меди являются висмут и свинец. Эти элементы почти не растворимы в меди и образуют легкоплавкие эвтектики. Структура сплавов Сu с Вi и Рb состоит из ранее выделившихся кристаллов меди, вокруг которых расположен в виде оболочек висмут или свинец. Вследствие этого нагрев сплава выше температур плавления Вi (270 °С) и Рb (327 °С) сопровождается нарушением связи между первичными кристаллами Сu (красноломкость). Прокатка такого сплава из-за его красноломкости невозможна. Наличие Вi приводит также и к хрупкости меди при пониженных температурах (хладноломкости), поскольку высокой хрупкостью обладает сам висмут. Именно из-за отрицательного влияния свинца и висмута на пластичность меди их содержание ограничивается величиной

Мышьяк нейтрализует вредное влияние примесей Bi, Sb, О, повышает температуру кристаллизации меди и ее жаростойкость. Медь образует с сульфидом и оксидом эвтектики, богатые медью, содержащие 0,39 % О2 и 0,77 % S и плавящиеся соответственно при 1065 и 1067 °С, т.е. выше температур горячей обработки меди, поэтому ни кислород, ни сера не вызывают красноломкости. Сера, селен и теллур образуют с медью соединения Cu2S, Cu2Se, Cu2Te. Сульфид меди вызывает хладноломкость и снижает пластичность меди при горячей обработке давлением. Сульфиды селена и теллура также снижают пластичность, резко ухудшают свариваемость, но облегчают обработку резанием. Фосфор улучшает механические свойства меди и широко применяется при литье в качестве раскислителя.

В литой меди эвтектика (Сu+Сu2О), имеющая точечное строение, располагается по границам зерен. После обработки давлением эвтектика разрушается, и в деформированной меди кислород присутствует уже в виде обособленных включений закиси меди. Кислород в меди неблагоприятно влияет на механические, технологические свойства меди и ее коррозионную стойкость. Медь, содержащая кислород, подвержена при нагреве так называемой «водородной болезни». При нагревании меди в среде, содержащей водород (например, в продуктах неполного сгорания топлива), происходит диффузия водорода в медь и протекает реакция восстановления закиси меди Сu2О + Н2 = 2Сu + Н2О. При этом пары воды создают высокое давление, и внутри несплошностей металла возможно образование разрывов, трещин. По этим причинам снижают содержание кислорода путем более полного раскисления меди при выплавке и с помощью вакуумной плавки.

Все примеси уменьшают электропроводность, снижает электрическую проводимость и наклеп, поэтому, если провода не должны быть особо прочными, то применяют отожженную медь. Для подвесных проводов, где требуется прочность, применяют нагартованную медь или Сu с небольшими добавками активных упрочнителей (например, с добавкой 1 % Сd).

В результате холодной пластической деформации с высоким обжатием (более 60–70 %) прочность возрастает до 450 МПа, но при этом сильно снижается пластичность (до 5 %). При нагреве деформированной меди в интервале температур 130–150°С происходит явление полигонизации, сопровождающееся повышением электропроводности за счет аннигиляции вакансий; при более высоких температурах наблюдается начало рекристаллизации. Температура этого процесса тем ниже, чем выше была степень предшествующей пластической деформации. В реальных условиях обработки меди рекристаллизационный отжиг проводят при 300–350 °С.

Техническую медь подразделяют на марки, содержащие различное количество примесей, например, М006 (99,99 % Сu), М06 (99,97 % Сu), М0 (99,93 % Сu), М0к (99,97 % Сu), M1(99,9 % Cu), M2 (99,7 % Cu), M3 (99,5 % Cu), M3p (99,5 % Cu) и др. Буквы «б», «к» и «р» обозначают бескислородную медь. Техническую медь применяют в виде листов, труб, проволоки. В литом состоянии медь используют лишь в случаях, когда необходима высокая электропроводность и теплопроводность. Обычно для проводников электрического тока применяют медь марок М0 и М1, а для электроники и электротехники – бескислородную медь М06 или вакуумную медь М00. Бескислородная медь обладает более высокой пластичностью. Медь марки М3 используют в продовольственном машиностроении для изготовления маслопроводов, испарителей, емкостей варочной аппаратуры.

Медь является основой важнейших сплавов. Наиболее известными и распространенными сплавами на основе меди являются латуни и бронзы.

Латуни – двойные (простые) или многокомпонентные (легированные) медные сплавы, в которых Zn является основным легирующим элементом. Двойные латуни маркируются буквой Л и цифрой, показывающей процентное содержание меди. Марки: Л96, Л90, Л70, Л60 и др. Двойные латуни, содержащие до 14 % Zn, называют томпаком, от 14 до 20 % Zn – полутомпаком.

В маркировке деформируемых легированных латуней за буквой Л в порядке убывания следуют буквенные обозначения основных легирующих элементов и цифры, указывающие среднее процентное содержание меди (первая) и этих элементов (последующие). Марки: Л070-1, ЛЖМц59-1-1, ЛК80-3, ЛАЖ60-1-1 и др. В маркировке литейных легированных латуней после буквы Л ставится буква Ц и цифра, указывающая среднее процентное содержание цинка, далее следуют буквенные обозначения легирующих элементов и после каждой буквы указывается среднее процентное содержание элемента. Марки: ЛЦ40С, ЛЦ16К4, ЛЦ30А3 и др.

По сравнению с медью латуни обладают более высокой прочностью (в том числе при повышенных температурах), коррозионной стойкостью, упругостью и технологичностью. Это наиболее дешевые и распространенные в машиностроении медные сплавы.

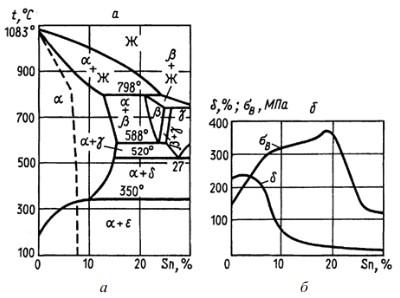

Диаграмма состояния Сu-Zn (рис. 3.1 а) фактически составлена из пяти простых перитектических систем. У сплавов меди и цинка в твердом состоянии возможно образование следующих фаз:

Рис. 3.1. Латуни: а – диаграмма состояния Сu-Zn; б – зависимость свойств латуней от состава

В соответствии с диаграммой состояния Cu-Zn двойные латуни в зависимости от структуры при комнатной температуре подразделяют на

В соответствии с изменением структуры меняются механические свойства латуни (рис. 3.1 б). Когда латунь имеет структуру

Повышение содержания Zn удешевляет латунь, улучшает их обрабатываемость резанием, способность прирабатываться и противостоять износу. Вместе с тем уменьшается теплопроводность и электрическая проводимость, которые составляют 20–30 % от характеристик Cu.

Латуни для увеличения их прочности могут подвергаться холодной пластической деформации. Этот путь упрочнения более эффективно реализуется в однофазных

В латунях, содержащих более 15–20 % Zn, в наклепанном состоянии или с высокими остаточными напряжениями наблюдается эффект самопроизвольного зарождения трещин, вызывающих разрушение изделий. Этот эффект называют сезонным растрескиванием («season cracking»), т.к. он чаще всего проявляется во влажной атмосфере, и особенно в среде, содержащей пары аммиака или ртути. Для предотвращения растрескивания латуни отжигают при температуре 250–260 °С.

Примеси повышают твердость и снижают пластичность латуней. Особенно неблагоприятно действуют свинец и висмут, вызывающие в однофазных латунях явление красноломкости, поэтому однофазные латуни в основном выпускают в виде холоднокатаных полуфабрикатов: полос, лент, проволоки, листов, из которых изготовляют детали методом глубокой вытяжки (радиаторные трубки, снарядные гильзы, трубопроводы), а также детали, требующие по условиям эксплуатации низкую твердость (шайбы, втулки, уплотнительные кольца и другие).

Двухфазные (

Для улучшения обрабатываемости резанием в состав двухфазных латуней вводят Pb примерно 1 %. В латунях этого типа происходит

Вследствие небольшого температурного интервала кристаллизации двойные латуни обладают низкой склонностью к дендритной ликвации, высокой жидкотекучестью, малой рассеянной усадочной пористостью и хорошей герметичностью. Но они практически не применяются для фасонных отливок, т.к. имеют большую концентрированную усадочную раковину. Этот недостаток в меньшей степени присущ легированным латуням.

Специальные (легированные, многокомпонентные) латуни применяют как для деформированных полуфабрикатов (листы, ленты, трубы, проволока), так и для изготовления фасонных отливок. Литейные латуни содержат те же элементы, что и латуни, обрабатываемые давлением, отличает их, как правило, большее содержание Zn и других легирующих элементов.

В специальных латунях для легирования используют элементы, повышающие прочность, коррозионную стойкость и улучшающие антифрикционные свойства (Al, Mn, Sn, Ni, Fe, Si и др.). Введение всех легирующих элементов, кроме Ni, уменьшает растворимость цинка в меди и способствует образованию

Al, Sn, Ni, Mn повышают коррозионную стойкость латуней. Алюминий и олово, повышая твердость и прочность, понижают пластичность. Латуни, легированные оловом, характеризуются хрупкостью в холодном состоянии. Ni увеличивает растворимость Zn в Сu и улучшает механические свойства латуней. При добавлении никеля к

Кремний улучшает жидкотекучесть латуней, свариваемость и способность к холодной и горячей пластической деформации. Железо способствует измельчению зерна, повышает температуру рекристаллизации, механические и технологические свойства латуней. На кремнистые латуни Fе влияет отрицательно, т.к. снижает антифрикционные свойства и уменьшает коррозионную стойкость.

Для улучшения обрабатываемости резанием и повышения антифрикционных свойств в латуни иногда добавляют свинец. Для предохранения латуней от обесцинкивания в агрессивных пресных водах в латунь дополнительно вводят мышьяк. Фосфор повышает твердость, но снижает пластичность латуней, повышает температуры рекристаллизации и ускоряет рост зерна.

Вредными примесями в латунях являются сурьма и сера. Sb приводит к резкому разрушению латуни при горячей и холодной обработке давлением. S мало встречается в латунях, но ухудшает все их свойства.

Оловянные латуни (Л070-1) называют морскими и широко применяют в речном и морском судостроении (конденсаторные трубки и манометрические трубки и др.). Практическое применение находят высокомедистые латуни с добавлением алюминия до 4 % (ЛА77-2), которые благодаря однофазной структуре хорошо обрабатываются давлением. Алюминиевые латуни легируют элементами, обладающими переменной растворимостью в

Бронзами называют сплавы меди с оловом (оловянные бронзы), алюминием, кремнием, бериллием, свинцом (безоловянные бронзы). Безоловянные бронзы в зависимости от основного легирующего элемента подразделяют на алюминиевые, свинцовые, бериллиевые и другие. Кроме основных указанных элементов бронзы дополнительно легируют фосфором, железом, никелем, марганцем, цинком, титаном. Применяют бронзы для получения отливок и полуфабрикатов, изготавливаемых обработкой давлением.

В маркировке бронз на первом месте стоят буквы Бр – бронза. Далее в порядке убывания следуют буквенные обозначения основных легирующих элементов и цифры, указывающие их среднее процентное содержание. В деформируемых бронзах сначала следует перечисление легирующих элементов, а затем указывается их процентное содержание. Марки: БрОФ7-0,2, БрКМц3-1, БрС30 и др. В литейных бронзах процентное содержание элемента указывается после каждой буквы. Марки: БрА10Ж4Н4, Бр05Ц5С5, Бр010Ф1 и др.

Оловянные бронзы. Из диаграммы состояния Сu-Sn (рис. 3.2 а) следует, что медь образует с Sn твердый раствор замещения (

Рис. 3.2. Оловянная бронза: а – диаграмма состояния Сu-Sn; б – зависимость свойств от химического состава

Сплавы системы Сu-Sn характеризует склонность к неравновесной кристаллизации, в результате чего в реальных условиях охлаждения значительно сужается область