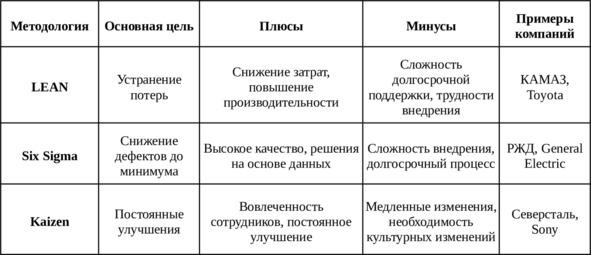

1. LEAN

LEAN (от англ. «lean» — «бережливый») — это методология, направленная на устранение всех видов потерь в производственных и бизнес-процессах, с целью создания максимальной ценности для клиентов при минимуме затрат. Основная цель LEAN заключается в том, чтобы улучшить поток создания ценности через исключение ненужных действий и этапов, которые не добавляют ценности конечному продукту.

Плюсы LEAN:

— Снижение издержек за счет устранения ненужных операций и оптимизации ресурсов.

— Увеличение производительности через сокращение времени простоя и улучшение организации труда.

— Повышение удовлетворенности клиентов, так как результат достигается быстрее и с минимальными ошибками.

Минусы LEAN:

— Затруднение в долгосрочной поддержке улучшений: LEAN требует постоянного контроля и работы над улучшениями, иначе положительные результаты могут со временем исчезнуть.

— Проблемы с внедрением в сложных компаниях с разветвленной структурой, где трудно мгновенно оптимизировать все процессы.

Пример компании (Россия):

КАМАЗ — один из крупнейших производителей грузовых автомобилей в России — успешно применяет принципы LEAN для повышения эффективности производства. В результате внедрения методологии удалось сократить время на сборку автомобилей и снизить количество дефектов, что повысило качество продукции и сократило затраты на производство.

Пример компании (зарубежная):

Toyota — пионер в использовании LEAN. Именно эта компания впервые разработала концепцию бережливого производства (Toyota Production System), которая затем была адаптирована и получила мировое признание. Внедрение LEAN позволило Toyota снизить издержки и повысить эффективность производственных линий, что сделало компанию одной из ведущих в автомобильной отрасли.

2. Six Sigma

Six Sigma — это методология, направленная на улучшение качества процессов путем уменьшения количества дефектов до минимально возможного уровня (менее 3,4 дефекта на миллион возможностей). Six Sigma использует статистические инструменты для измерения, анализа и оптимизации процессов. Основное внимание уделяется стабильности процессов и снижению вариативности, что приводит к более предсказуемым и качественным результатам.

Плюсы Six Sigma:

— Повышение качества продукции и снижение дефектов до минимальных значений.

— Поддержка принятия решений на основе данных, что помогает более точно управлять процессами.

— Улучшение репутации компании за счет стабильного качества продукции.

Минусы Six Sigma:

— Высокая сложность внедрения: требует существенных инвестиций в обучение персонала и внедрение систем контроля качества.

— Долгосрочный процесс: результаты могут быть не сразу видны, так как внедрение требует системного подхода.

Пример компании (Россия):

РЖД (Российские железные дороги) используют элементы Six Sigma для улучшения логистических процессов и снижения дефектов в инфраструктурных проектах. Это помогает повысить качество транспортных услуг и сократить количество сбоев на железнодорожных линиях.

Пример компании (зарубежная):

General Electric (GE) — одна из первых компаний, применивших Six Sigma в полном объеме. Внедрение методологии позволило GE значительно улучшить производственные процессы, снизить количество дефектов и повысить качество продукции. Это привело к значительному сокращению затрат и улучшению операционной эффективности компании.

3. Kaizen

Kaizen — японская философия, направленная на постоянное улучшение во всех аспектах работы компании. В отличие от LEAN и Six Sigma, Kaizen делает акцент на мелкие, но регулярные улучшения, которые со временем складываются в значительный эффект. В компании каждый сотрудник участвует в улучшении процессов, предлагая идеи по совершенствованию своей работы.

Плюсы Kaizen:

— Вовлеченность всех сотрудников: Kaizen строится на идее, что каждый сотрудник вносит свой вклад в улучшение процессов.

— Постоянное улучшение: методология акцентирует внимание на непрерывных изменениях, что позволяет поддерживать высокий уровень эффективности.

— Гибкость: методология легко адаптируется к разным уровням бизнеса и типам процессов.

Минусы Kaizen:

— Требует культурных изменений: внедрение Kaizen требует изменений в корпоративной культуре, что может занять много времени.

— Риски медленных изменений: поскольку Kaizen фокусируется на постепенных изменениях, процесс улучшения может занять больше времени, чем при использовании других методологий.

Пример компании (Россия):

Северсталь — крупная российская металлургическая компания, которая использует Kaizen для постоянного совершенствования своих производственных процессов. Благодаря вовлечению всех сотрудников в процесс улучшений, компания смогла снизить количество дефектов и повысить эффективность производства.

Пример компании (зарубежная):

Sony — компания активно использует Kaizen для улучшения своих производственных процессов и повышения качества продуктов. Постоянные улучшения позволили компании снизить затраты на производство и повысить конкурентоспособность на мировом рынке.

Методологии оптимизации, такие как LEAN, Six Sigma и Kaizen, помогают компаниям становиться более эффективными, снижать затраты и улучшать качество продукции. Каждая из этих методологий имеет свои особенности, и выбор подходящей зависит от специфики компании и её целей. Примеры российских и зарубежных компаний, таких как КАМАЗ, РЖД, Toyota и General Electric, показывают, что успешное применение этих методологий позволяет значительно улучшить операционные показатели и укрепить конкурентоспособность на рынке.

Таблица: Сравнение методологий LEAN, Six Sigma и Kaizen

Применение методологии LEAN в сфере производства бытовой техники

В одной крупной компании, занимающейся производством бытовой техники, я столкнулся с проблемой низкой операционной эффективности и высоким уровнем дефектов на производственных линиях. Целью было улучшение качества продукции, сокращение затрат на производство и повышение производительности, так как из-за конкуренции на рынке мы теряли позиции, а затраты на исправление ошибок снижали нашу маржу.

Перед нами стояли следующие проблемы:

— Нерациональное использование ресурсов: производственные линии часто простаивали из-за недостатков в организации поставок материалов.

— Высокий уровень брака: в процессе сборки выявлялось большое количество дефектов, что увеличивало время на доработки и повышало затраты.

— Избыточные процессы: анализ процессов показал, что некоторые операции не добавляли ценности конечному продукту, но продолжали выполняться по инерции.

Решение: Применение методологии LEAN

Для решения этих проблем я решил внедрить методологию LEAN, которая позволила бы нам сосредоточиться на устранении потерь и повышении эффективности через оптимизацию процессов. Внедрение LEAN началось с проведения анализа всей цепочки создания ценности, чтобы выявить «узкие места» и участки, которые не добавляют ценности, но тратят ресурсы.

Основные этапы внедрения:

— Карта потока создания ценности: на этом этапе мы с командой провели анализ всех этапов производственного процесса, начиная от поставки материалов и заканчивая сборкой и упаковкой готовой продукции. Были выявлены участки, где происходили простои или где процессы не приносили ценности продукту.

— Устранение потерь: в результате анализа мы выявили ряд потерь: избыточное перемещение материалов, ожидание между операциями и ненужные этапы контроля. Например, определенные элементы сборки проверялись вручную дважды — на этапе промежуточной проверки и на финальной стадии. Мы сократили это до одной проверки, что позволило освободить ресурсы и снизить время цикла.

— Перепланировка рабочего пространства: мы изменили структуру производственных линий, чтобы минимизировать перемещение материалов и оборудования. Это позволило сократить время на переходы между операциями, что значительно повысило производительность.

— Оптимизация системы поставок: была внедрена система Just-in-Time для минимизации запасов на складе и обеспечения своевременной доставки необходимых материалов. Это позволило сократить затраты на хранение и снизить риск простоев.

— Обучение сотрудников: в рамках методологии LEAN мы активно вовлекали сотрудников в процесс улучшений. Была создана программа тренингов, где персонал учился идентифицировать и устранять потери в своей работе.

Результаты

Внедрение LEAN показало впечатляющие результаты уже через полгода после начала проекта:

— Сокращение производственных затрат на 15% за счет устранения потерь и оптимизации процессов.

— Увеличение производительности на 20%, что позволило нам ускорить выпуск продукции и сократить сроки выполнения заказов.

— Снижение уровня брака на 30%. Сокращение количества дефектов снизило затраты на доработку и улучшило качество продукции.

— Повышение удовлетворенности сотрудников: за счет их вовлеченности в процесс улучшений и внесения своих предложений производительность труда также увеличилась, а мотивация сотрудников возросла.

Вывод

Методология LEAN оказалась идеальной для нашего производственного предприятия, так как она позволила нам устранить потери, повысить эффективность и качество продукции. Важно отметить, что этот процесс потребовал вовлечения всех уровней компании и готовности к изменениям. Однако результаты превзошли ожидания: за счет устранения ненужных действий, улучшения логистики и повышения вовлеченности персонала мы смогли не только повысить операционные показатели, но и укрепить наши позиции на рынке.

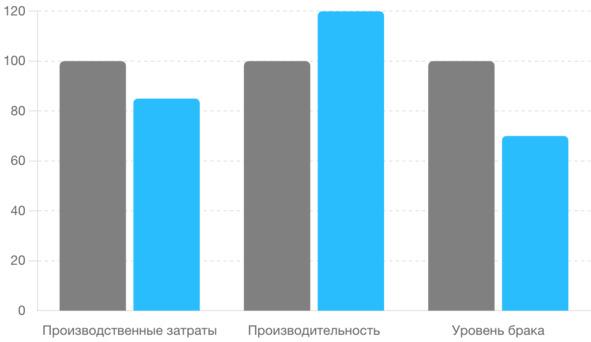

Сравнение показателей до и после внедрения методологии LEAN

На графике показаны изменения ключевых показателей до и после внедрения методологии LEAN в производственном предприятии:

— Производственные затраты снизились на 15% после внедрения (с 100 до 85).

— Производительность выросла на 20% (с 100 до 120), что отражает улучшение скорости и эффективности процессов.

— Уровень брака снизился на 30% (с 100 до 70), что улучшило качество продукции и сократило расходы на доработку.