автордың кітабын онлайн тегін оқу Дао Toyota: 14 принципов менеджмента ведущей компании мира

Все права защищены. Данная электронная книга предназначена исключительно для частного использования в личных (некоммерческих) целях. Электронная книга, ее части, фрагменты и элементы, включая текст, изображения и иное, не подлежат копированию и любому другому использованию без разрешения правообладателя. В частности, запрещено такое использование, в результате которого электронная книга, ее часть, фрагмент или элемент станут доступными ограниченному или неопределенному кругу лиц, в том числе посредством сети интернет, независимо от того, будет предоставляться доступ за плату или безвозмездно.

Копирование, воспроизведение и иное использование электронной книги, ее частей, фрагментов и элементов, выходящее за пределы частного использования в личных (некоммерческих) целях, без согласия правообладателя является незаконным и влечет уголовную, административную и гражданскую ответственность.

Современные технологии стремительно и повсеместно рушат привычные формы автомобилестроения. Toyota отвечает на этот вызов укреплением своих базовых ценностей и развитием новых навыков, связанных с разработкой программных продуктов и услуг в области мобильности. Джефф Лайкер провел колоссальную работу. Собрав объективные сведения о компании и подвергнув их тщательному экспертному изучению и анализу, он смог создать наводящий на глубокие размышления труд о принципах Toyota и о том, как компания справляется с трудностями.

Второе издание книги представляется мне еще более ценным. Новая информация позволяет лучше понять, как добиться успеха при внедрении систем совершенствования работы в компаниях. Дополнительные материалы о разработке бережливых систем производства, привычках, связанных с его непрерывным улучшением, структуре рабочей группы и развитии лидеров, а также о принципах экономии в условиях цифровой эпохи и создании карт потока ценности наверняка окажутся полезными для многих организаций, которые работают в постоянно меняющемся и непредсказуемом цифровом мире.

Во втором издании «Дао Toyota» Джефф Лайкер делится с читателями своими размышлениями о важности поведения каждого сотрудника и его влиянии на формирование общей культуры организации. В какой-то момент начинаешь понимать, что производственная система Toyota стала такой благодаря не одним лишь технологиям и методам, а в результате неустанного следования принципу непрерывного совершенствования на основе гемба, структурированных наборов инструментов и научной мысли. Перед читателем раскрывается истинная роль менеджмента в формировании желаемого поведения сотрудников, которое со временем укореняется в принятых методах повседневной работы.

Посвящается Деб, Эмме, Джесси

и нашему удивительному путешествию длиною в жизнь

Предисловие к первому изданию

Когда я, имея 18-летний опыт работы в автомобильной индустрии США, пришел в Toyota, я не знал, с чем мне придется иметь дело, но был преисполнен немалых надежд. Направление, в котором двигалась автомобильная промышленность США, представлялось мне бесперспективным, и я очень рассчитывал увидеть в Toyota нечто иное. И не ошибся. Принципиальные различия в работе Toyota и других компаний, с которыми мне довелось иметь дело, сразу бросались в глаза. На совместном предприятии Toyota / General Motors во Фримонте (штат Калифорния) — заводе NUMMI (New United Motor Manufacturing, Inc.) я стал свидетелем того, как самые слабые кадры General Motors превращались в лучших специалистов страны. Секрет этого заключался в том особенном подходе к деятельности, который избрала для себя Toyota. В этой книге доктор Лайкер раскрывает основные составляющие успеха компании: суть менеджмента, особенности мышления и философию. Читатель почерпнет из нее немало ценных идей, которые применимы в любой ситуации, связанной с бизнесом. Книг, посвященных инструментам и методам производственной системы Toyota (TPS), написано немало, однако уникальность конкретно этого издания профессора Лайкера заключается в том, что оно дает исчерпывающее представление о принципах культуры Toyota.

Дао Toyota подразумевает под собой не какой-то конкретный путь развития компании — «японский», «американский» или «путь менеджмента Гэри Конвиса». Речь идет о фундаментальной концепции, в основе которой особый взгляд на мир и определенные методы ведения бизнеса. Принципы Toyota в комплексе с ее производственной системой формируют своеобразный «генетический код», заложенный основателями компании. И по сей день он бережно передается от лидера к лидеру.

Дао Toyota зиждется на двух краеугольных камнях: непрерывном совершенствовании и уважении к людям. Непрерывное совершенствование, которое часто называют «кайдзен», определяет общий подход Toyota к ведению бизнеса — подвергать все сомнению. Подлинная ценность первого принципа заключается даже не в реальных улучшениях, которые становятся возможными благодаря отдельным сотрудникам компании. Намного важнее создание атмосферы, способствующей постоянному обучению, и среды, которая не только благоприятствует переменам, но и оценивает их по достоинству. Такие условия можно создать лишь там, где есть уважение к людям, — это второй базовый принцип Toyota. Прежде всего оно проявляется в том, что компания обеспечивает сотрудникам гарантированную занятость и побуждает их стремиться к самосовершенствованию. Менеджмент берет на себя обязанность создания в компании климата абсолютного доверия и взаимопонимания между всеми участниками команды. Я убежден, что самая важная задача менеджмента при управлении огромным штатом сотрудников — суметь мотивировать каждого к совместной работе на благо общей цели. Менеджмент и существует для того, чтобы формулировать цели, разъяснять их суть, выбирать пути их достижения и двигаться к ним, увлекая людей за собой и помогая преодолевать препятствия на пути. Мы как менеджеры должны вдохновлять людей проявлять инициативу и делиться своими идеями. На мой взгляд, Toyota удалось разработать самый эффективный инструментарий решения этих задач.

Однако читатели этой книги должны понимать, что каждая организация прокладывает свой собственный путь в бизнесе. Принципы Toyota — это плод усилий людей, создавших компанию и ее неповторимую историю. Toyota — одна из самых преуспевающих компаний мира. Я надеюсь, что эта книга поможет вам лучше понять, что именно позволило Toyota добиться таких успехов. Надеюсь, что вы сможете почерпнуть из нее практичные идеи, которые помогут вам выработать индивидуальный подход к бизнесу.

Благодарности

Первое издание книги «Дао Toyota» стало результатом 20-летнего изучения компании. Значительная часть этой работы была проведена в рамках Japan Technology Management Program при Мичиганском университете в Анн-Арбор. Эта программа была запущена в 1991 г. при хорошей финансовой поддержке со стороны US Air Force Office of Scientific Research. Мне и моему наставнику, специалисту по Японии доктору Джону Кэмпбеллу, предложили возглавить этот проект. Мой партнер и учитель не просто координировал ход исследования, но и щедро делился со мной своими интересными и глубокими познаниями. Перед тем как я остался на должности руководителя один, мне посчастливилось многому научился под его руководством. Все эти годы после выхода первого издания я продолжал изучать различные аспекты, касающиеся пути развития Toyota, заниматься обучением и консультированием и, что важнее всего, учиться. За эти более чем 15 лет в моем понимании произошли большие изменения, мне удалось собрать значительный массив новых сведений и фактов, и в определенный момент я понял, что настало время переписать книгу и выпустить второе издание.

Toyota всегда на удивление открыто делилась всеми секретами своего конкурентного преимущества. Ярким подтверждением этого является достигнутое в 1982 г. соглашение с General Motors. Тогда председатель совета директоров Toyota Ейдзи Тоёда вместе с президентом компании Cойтиро Тоёда договорились с американской компанией о создании совместного автомобилестроительного предприятия NUMMI для того, чтобы обучить своего основного конкурента принципам производственной системы Toyota. Следующая важная веха, позволившая открыть TPS всему миру, связана с решением о создании Toyota Production System Support Center (TSSC) в 1992 г. с целью обучения американских компаний основам производственной системы Toyota посредством создания и внедрения рабочих моделей на предприятиях различных отраслей. Центр существует как некоммерческая организация, он бесплатно сотрудничает со многими другими НКО и благотворительными организациями, а также оказывает платные услуги частным компаниям.

Я хотел бы поблагодарить всех сотрудников Toyota за их открытость в общении. Я признателен каждому, кто соглашался на мои длинные интервью, кто занимался проверкой рукописи (при подготовке как первого издания, так и второго) на наличие фактических ошибок. Никто из них даже и не думал каким-то образом корректировать содержание моей работы. К сожалению, я не могу упомянуть здесь всех тех, кто участвовал в появлении этой книги. Но назвать хотя бы имена людей, оказавших наиболее значительное влияние на мое понимание принципов Toyota, я обязан. Должности указаны на момент интервью.

Toyota

Без конкретного порядка.

- Акио Тоёда, президент, — представляете, он сыграл мне на гитаре, сделанной из глушителя в городе Тьюпело, штат Миссисипи. Как ему удается быть одновременно таким влиятельным и непосредственным?

- Ейдзи Тоёда, бывший президент и председатель совета директоров, — я горд знакомством с этим великим человеком, мне было очень лестно, что он прочитал первое издание книги «Дао Toyota» и на английском, и на японском языках (оказалось, что лично он предпочитал английский вариант).

- Нампати Хаяси, бывший генеральный и старший технический директор TPS, — для меня было большой честью встретиться с самым старшим из ныне живущих учеников Тайити О́но и слушать его занятные истории.

- Кэндзи Миура, бывший генеральный менеджер OMCD, а позднее президент компании Toka Rika, поставщика Toyota, — он лучше многих других разбирается в деталях TPS.

- Брюс Браунли, генеральный менеджер по вопросам корпоративного планирования и внешних связей Toyota Technical Center, — мой главный координатор при создании этой книги.

- Джим Олсон, старший вице-президент Toyota Motor Manufacturing, North America, — очень серьезно отнесся к идее написать книгу о принципах Toyota и обеспечил максимально широкое содействие со стороны компании, которое позволило мне максимально глубоко и объективно раскрыть тему.

- Джим Вайзман, вице-президент Toyota Motor Manufacturing, North America, — помог мне лучше понять принципы работы TPS в области производства.

- Ирв Миллер, вице-президент группы Toyota Motor Sales, — стал моим проводником в мир продаж и дистрибуции Toyota.

- Фудзио Тё, президент Toyota Motor Company, — заразил меня своей страстью к принципам Toyota.

- Гэри Конвис, президент Toyota Motor Manufacturing, штат Кентукки, — помог мне лучше разобраться в вопросах освоения принципов Toyota американцами и раскрыл для меня ряд важных моментов.

- Тосиаки (Таг) Тагути, президент и генеральный директор Toyota Motor North America, — поделился со мной спецификой применения подхода Toyota в области продаж.

- Джим Пресс, исполнительный вице-президент и бывший главный операционный директор Toyota Motor Sales, USA, — помог мне еще лучше понять философию Toyota.

- Ал Кабито, вице-президент группы, управление продажами, Toyota Motor Sales, USA, — подробно объяснил мне, как развивается в Toyota стратегия изготовления под заказ.

- Тадаси (Джордж) Ямасина, президент Toyota Technical Center, USA, — познакомил меня с концепцией хоренсо и помог в полной мере оценить достоинства генти генбуцу (см. определения этих понятий в словаре в конце книги).

- Кунихико (Майк) Масаки, бывший президент Toyota Technical Center, — предоставил мне все возможности для посещения компании и изучения принципов Toyota изнутри.

- Дейв Бакстер, вице-президент Toyota Technical Center, — посвятил меня в особенности системы разработки продукции и философию Toyota, потратив на меня намного больше времени, чем я был вправе рассчитывать.

- Эд Манти, вице-президент Toyota Technical Center, — инженер до мозга костей и живое подтверждение тому, что компания способна научить американских инженеров глубокому пониманию дао Toyota.

- Деннис Кьюнео, старший вице-президент Toyota Motor North America, — его богатый опыт работы в NUMMI и других компаниях помог мне правильно осмыслить отношение Toyota к обязательствам перед обществом.

- Дик Маллери, партнер компании Snell and Wilmer, — поделился со мной подробной историей собственной трансформации благодаря дао Toyota за время работы на компанию в качестве юриста.

- Дон Джексон, вице-президент по вопросам производства Toyota Motor Manufacturing, штат Кентукки, — объяснил и продемонстрировал мне, что значит уважать и привлекать к сотрудничеству рабочих в цехах.

- Гленн Умингер, помощник генерального менеджера, Департамент управления бизнесом и контроля производственной логистики Toyota Motor Manufacturing, North America, — поведал историю о том, как ему, бухгалтеру Toyota, удалось создать отдел поддержки TPS, а затем возглавить всю логистическую деятельность компании в Северной Америке, и все это благодаря тому, что он безмерно любил свою работу.

- Теруюки Минора, бывший президент Toyota Motor Manufacturing, North America, — поделился историями своего обучения TPS у великого мастера Тайити О́но.

- Стив Хессельброк, вице-президент по операционной деятельности компании Trim Masters, — вспомнил о своих годах обучения и о том, как, пройдя через все мыслимые и немыслимые испытания в Trim Masters, стал одним из лучших поставщиков сидений для Toyota в мире.

- Киёси Имайдзуми, президент Trim Masters, — помог мне понять, что на самом деле значит быть поставщиком Toyota в Японии.

- Итиро Судзуки, бывший главный инженер проекта Lexus и исполнительный инженер-консультант, — дал мне возможность в реальной жизни увидеть, что представляет собой инженер с большой буквы.

- Такеси Утиямада, старший управляющий директор и бывший главный инженер проекта Prius, — рассказал мне, каково это — возглавлять по-настоящему революционный проект (Prius) и вести людей за собой.

- Джейн Беседа, генеральный менеджер и вице-президент, North American Parts Operations, — разъяснила мне подход Toyota к информационным технологиям и автоматизации, открыв на многое глаза.

- Кен Эллиотт, национальный менеджер Service Parts Center, — поведал мне свою историю внедрения принципов производственной культуры Toyota при создании нового дистрибьюторского центра запчастей.

- Энди Лунд, менеджер программы Sienna в Toyota Technical Center, — поделился мыслями относительно переноса производственной культуры Toyota на предприятия США с точки зрения американца, выросшего в Японии.

- Джим Гриффит, вице-президент Toyota Technical Center, — с неизменным чувством юмора корректировал мои неверные представления о принципах Toyota, стимулируя меня тем самым еще глубже разобраться в этом вопросе.

- Чак Гулэш, вице-президент Toyota Technical Center, — учил меня быть внимательным к деталям при оценивании автомобилей на тестовом полигоне.

- Рэй Тангуэй, президент Toyota Motor Manufacturing, Canada, — убедил меня, что технологические инновации и TPS могут идти рука об руку.

- Джилл Пратт, PhD, генеральный директор Toyota Research Institute и главный научный сотрудник Toyota, — было очень приятно общаться с Джиллом и Джеймсом (см. ниже), им удалось освоить и внедрить принципы Toyota в области компьютерных инноваций, в которой они выросли и чувствуют себя как рыба в воде.

- Джеймс Каффнер, PhD, генеральный директор Toyota Research Institute-Advanced Development и один из директоров Toyota, — я был рад узнать, что Джеймса включили в состав совета директоров компании, чтобы еще больше расширить круг компетентности высшего уровня корпоративного управления Toyota.

- Брайан Лион, старший менеджер по вопросам прикладной технической коммуникации, Toyota Motor North America, — мой бесценный информационный ресурс и источник вдохновения. Я тесно сотрудничал с Брайаном при работе над другой своей книгой, — Toyota Under Fire.

Toyota Motor United Kingdom (TMUK)

На этом заводе я был не менее десяти раз и многому там научился.

- Марвин Кук, старший вице-президент по производству, Toyota Motor Europe, — мне довелось с ним общаться, когда Марвин был управляющим директором TMUK, от него я многое узнал о подходе Toyota и о моделировании поведения лидеров.

- Джим Кросби, управляющий директор, — еще один мой вдохновитель, скромный и всезнающий (кстати, это отличительные черты многих руководителей предприятия в Великобритании).

- Алан Вейр, генеральный менеджер по вопросам качества, — он раскрыл для меня философию группы в сфере качества.

- Дейв Ричардс, генеральный менеджер по кадрам, — помог мне понять суть кадровой системы компании.

- Роб Гортон, отдел корпоративного планирования и внешних связей, — объяснил суть системы хосин канри (см. определение этого термина в словаре).

- Эндрю Хифи, генеральный менеджер кузовного цеха, — во время долгой экскурсии по заводу поведал мне много интересного о хосин канри.

- Стюарт Браун, менеджер отдела развития производственных навыков, кадровая служба, — рассказал мне о Floor Management Development System (FMDS) и о том, как эта система способствует развитию сотрудников.

- Саймон Грин, руководитель группы развития производственных навыков, — именно этот человек координирует работу по развитию новых систем FMDS.

SigmaPoint Technologies

Все об обучении и совершенствовании навыков.

- Дан Бержерон, президент

- Стефан Дюбрёй, вице-президент по снабжению и операциям

- Робер Жоффре, директор по бережливой трансформации

Herman Miller

Результат деятельности Toyota Production System Support Center.

- Мэтт Лонг, вице-президент по вопросам непрерывного совершенствования

- Джилл Миллер, менеджер по вопросам непрерывного совершенствования, обучения и развития

Zingerman's Mail Order

Самая позитивная компания, с которой мне когда-либо доводилось работать.

- Том Рут, управляющий партнер

- Бетти Грэптопп, партнер

Представители других примечательных компаний

- Раджарам Шембекар, вице-президент центра инноваций в Северной Америке, IоT, Denso USA

- Прасад Акелла, PhD, основатель и генеральный директор Drishti Technologies

- Эйнар Гудмундссон, генеральный директор, Rejmes Bil (дилер Volvo)

- Джеймс Морган, PhD, мой бывший ученик и бывший главный операционный директор Rivian

- Джери Форд, бывший вице-президент по операциям и разработке новых моделей Rivian

- Скотт Хейдон, бывший вице-президент по глобальной стратегии, Starbucks Coffee Company

- Эдвард Блэкмен, президент Kelda Consulting

- Ричард Шеридан, шеф-рассказчик Menlo Innovations

- Чарли Бейкер, бывший вице-президент по разработке продукта Honda Motor

Особую признательность я хотел бы выразить Джону Шуку, бывшему менеджеру Toyota, который сыграл значительную роль в запуске NUMMI, Toyota Technical Center и Toyota Supplier Support Center, а затем стал президентом Lean Enterprise Institute. Понимание дао Toyota стало для Джона делом всей его жизни. С этой увлеченностью он пришел в Мичиганский университет, где в течение нескольких лет работал директором Japan Technology Management Program. Джон был моим наставником в вопросе изучения производственной системы Toyota. Сначала он познакомил меня с основами, а когда я достиг более глубокого понимания, преподал мне сложные уроки по философии принципов Toyota. Он прочитал оба издания этой книги в рукописи и сделал немало важных комментариев.

Что касается конкретно этого, второго издания, я хотел бы выразить особую благодарность моему бывшему ученику и коллеге из Мичиганского университета Майку Ротеру. Майк продолжает исследовать TPS и тщательно применяет его принципы в различных гемба (местах, где создается ценность) по всему миру. Вдохновившись своей работой, он написал книгу «Toyota ката» и подарил мне экземпляр. Должен признаться, что поначалу мой энтузиазм при ее чтении был гораздо ниже, чем у автора. Но чем глубже я погружался в ее содержание, чем больше мы с Майком обсуждали ее за кофе, тем сильнее я сомневался в некоторых своих предположениях относительно дао Toyota. Я начал по-другому относиться к тому, что значит мыслить научным образом и преодолевать проблемы, кажущиеся нерешаемыми. Это подвигло меня изменить свое видение идеи бережливой трансформации на более гибкое и динамичное. В итоге я существенно переработал раздел книги, касающийся решения проблем: «Думать и действовать научным образом, чтобы совершенствоваться и двигаться к желаемому будущему» (принципы 12–14 в данном издании). Майк, спасибо!

Также я благодарен моему соавтору и коллеге Джеймсу Францу за то, что ему удалось раскопать интересную статистику о прибыльности и качестве продукции Toyota, с которой вы можете ознакомиться во вступлении к книге. Кроме того, я очень ценю содействие моего бывшего аспиранта Эдуардо Ландера, который прочитал несколько глав этой книги с позиции собственного опыта работы в Toyota. Многие из примеров, встречающихся на этих страницах, связаны вовсе не с Toyota, а с деятельностью компании Liker Lean Advisors, в которой я работал вместе с моим партнером доктором Джоном Дрогошем. Также много нового о хосин канри я узнал от моего немецкого партнера доктора Даниэлы Кудемач.

Большая часть первого издания книги была написана в 2003 г., когда мне посчастливилось провести зиму не на холодном восточном побережье США, а в солнечном и теплом Финиксе, в гостях у своего бывшего студента, а ныне профессора Тома Чоя из университета Аризоны. Обстановка там идеально подходила для написания книги — по утрам и днем после партий в гольф в моем распоряжении был уютный кабинет без окон. Эти четыре месяца, которые я провел вместе со своей семьей — дорогой женой Деборой и детьми Джессом и Эммой, — запомнились на всю жизнь.

Эта книга описывает происходящее не только в цехах Toyota, но и в более масштабной цепочке создания ценности. Благодаря исследованию, которое проводил мой близкий друг и коллега Челси (Чип) Уайт из Технологического института штата Джорджия на деньги Sloan Foundation's Trucking Industry Program, я стал гораздо лучше понимать суть бережливой логистики.

И наконец, я очень признателен тем, кто работал над моей книгой. В какой-то момент издатель сообщил мне, что моя версия рукописи в два раза больше допустимого объема. Я в отчаянии обратился за помощью к своему знакомому редактору Гэри Пьюрасаари, с которым мне уже доводилось работать ранее. Поколдовав над каждой страницей, он совершил настоящее чудо. Где-то он отредактировал мои мысли, но самое главное, что он, в духе дао Toyota, убрал все лишнее, оставив только суть. Я считаю его не просто редактором, а соавтором этой книги. Затем над рукописью поколдовал Ричард Нэррэмор из издательства McGraw-Hill. Именно он изначально и попросил меня написать этот труд. После его правок книга вышла на новый, еще более высокий уровень. Для подготовки этого издания я обратился за помощью к редактору и писателю Кевину Комминсу. Он сделал мой текст намного более ясным. Хочу сказать и о тщательной и добросовестной работе по редактуре и верстке, которую проделала Патриция Валленбург из компании Typewriting.

И конечно же, я, как и всегда, чувствую поддержку и черпаю вдохновение у моей любимой семьи — Деб, Эм и Джесси.

Вступление

Удивительный и парадоксальный мир бережливости

Мы хотим, чтобы наши компании обладали высокими адаптивными качествами, были гибкими, устойчивыми, высокоинтеллектуальными, умели самообновляться и обучаться, но при этом забываем, что все эти свойства присущи исключительно живым организмам. Характерное противоречие нашего времени: желая, чтобы наши компании стали живыми, мы по-прежнему управляем ими, как машинами.

ПРОБЛЕМА: НЕПОНИМАНИЕ СУТИ БЕРЕЖЛИВОСТИ И ПРИМЕНЕНИЯ ЭТОЙ КОНЦЕПЦИИ

Вряд ли можно усомниться в масштабе влияния, которое оказывает система менеджмента и производства Toyota на сегодняшний мир. TPS — это основа того, что мы часто называем бережливым менеджментом. Ее принципы уже нашли применение в добывающей промышленности, розничной торговле, обороне, здравоохранении, строительстве, государственном управлении, финансах и любых других сферах, которые только можно вспомнить. Казалось бы, ведущие эксперты — сэнсэи и мастера в области TPS должны быть счастливы от того, что их детище приобрело популярность в столь разных областях, однако в реальности они чаще испытывают разочарование, наблюдая, как корпоративные программы с элементами бережливости превращают их прекрасную и живую систему в безжизненный набор инструментов.

Проблема в том, что многие думают об организации как о хорошо отлаженном механизме. Именно об этом говорит Маргарет Уитли в цитате к этому разделу. Руководители компаний стремятся к определенности и контролю. Им кажется, что решения, принимаемые на самом верху, должны и будут выполняться запланированным и упорядоченным образом. Но каждый, кому доводилось заниматься внедрением принципов бережливости в производственных цехах, знает, насколько это далеко от истины. Реальный мир не перестает изумлять нас своим хаосом. Однако хорошего консультанта это обстоятельство не пугает, напротив, в стихийных проявлениях жизни он видит огромную пользу для развития.

Мне доводилось консультировать и обучать лидеров компаний со всего мира. Многие из них были ошибочно убеждены в том, что трансформация в сторону бережливости может планироваться и контролироваться — примерно так же, как установка обновлений для компьютерной программы (хотя, как мы знаем, даже этот процесс может пойти не так, как ожидалось). Как-то я работал с одной компанией из сферы атомной энергетики. Ее вице-президент, специалист по вопросам непрерывного совершенствования, был уверен, что программа бережливости, которую он развивал в течение последних трех лет, являла собой пример настоящего успеха. Он с гордостью рассказывал мне о сложной системе бережливой оценки, к которой были привязаны премии производственных менеджеров, и о своих попытках распространить работу бережливых инструментов по всему предприятию.

Уверенный в своей правоте, он поделился со мной своим беспокойством и недоумением по поводу того, что генеральный директор обратился к Toyota за помощью, и та прислала на предприятие одного из своих лучших сэнсэев TPS, ученика знаменитого Тайити О́но (отца производственной системы Toyota). В Японии слово «сэнсэй» означает «почетный учитель», ученики слушают его всегда с большим уважением и стараются следовать его советам. Описав гостю из Японии принятую в компании программу TPS, вице-президент ожидал похвал и поздравлений, но вместо этого услышал: «Пожалуйста, перестаньте это делать». Представитель Toyota предложил остановить внедрение этих процессов — оценку, создание карт потока ценности для всех процессов, привязку успехов по внедрению системы к премиям, попытки быстро распространить идеи бережливости — во всех производственных и сервисных структурах и сконцентрироваться на запуске модели TPS в единственном отделе, который занимался производством ядерного топлива. Целью этого пилотного проекта под руководством сэнсэя было продемонстрировать работу TPS как системы и ее первые результаты.

Два часа смущенный произошедшим вице-президент пытал меня вопросами: «Почему он хочет, чтобы мы приостановили эту деятельность? Для чего нужно двигаться медленно, как улитка, когда нам предстоит обучить сотни тысяч людей? Как он надеется привлечь к процессу менеджеров без финансового стимулирования?»

Я попытался объяснить, как видит ситуацию японский представитель. Для них производственная система Toyota абсолютно живая. Ее цель состоит в создании непрерывного потока ценности без потерь для потребителя. Toyota часто обращается к образу плавно текущей реки без порогов, заводей и всего прочего, способного замедлить течение. Для достижения свободного потока в условиях бизнеса необходима система из людей, оборудования и процессов, работающая на пределе своих возможностей. В условиях постоянно меняющегося мира регулярно расчищать русло помогает непрерывное совершенствование людей, наиболее близких к гемба (или правильнее генба[1]), то есть месту, где происходит основная работа.

Затем я добавил: «Японец увидел у вас лишь набор разных методов TPS, разбросанных случайным образом, а не органичную систему людей, использующих инструменты для непрерывного совершенствования. Он хочет хотя бы на примере одного подразделения продемонстрировать вам пример подлинной TPS и ее результаты еще до того, как вы начнете распространять по всей компании то, чего никто на самом деле не понимает. Я думаю, что его предложение попробовать сделать что-то правильно хотя бы в одном отделе вполне разумно».

Глаза вице-президента разгорались. Он внимательно слушал меня и задавал все новые вопросы. Казалось, что он только сейчас начал понимать суть дела. В какой-то момент он огорченно посетовал, что сэнсэй Toyota не объяснил ему принципы TPS подобным образом. Затем он обратился к гостю из Японии и сказал, что планирует пригласить меня для обучения сотрудников принципам бережливой разработки продуктов, но в ответ услышал, что «это будет напрасной тратой времени». Я попытался объяснить ему слова сэнсэя тем, что его компания не готова двигаться дальше, поскольку у нее нет ни одного работающего примера внутренней бережливой системы. Это все равно что просить новоиспеченных учащихся музыкальных школ сыграть сонату Баха еще до того, как они в первый раз коснутся клавиш или разучат гамму. И хотя, не скрою, я чувствовал гордость от того, что смог прояснить моему собеседнику суть TPS, мне показалось, что его глаза снова потухли.

История закончилась тем, что вице-президент все же продолжил свой эксперимент по внедрению оценочной практики, привязанной к премиям заводских менеджеров, и быстрого распространения бережливых инструментов по всему предприятию. Он пригласил меня помочь в запуске бережливой разработки продукта, невзирая на предупреждения сэнсэя. По его мнению, представитель Toyota не понимал, что их компания очень крупная и для нее жизненно необходимо как можно скорее распространить бережливые практики. Так что мой первоначальный триумф как консультанта обернулся полным провалом. Сэнсэй был прав — мои попытки обучить сотрудников компании принципам бережливой разработки продукта были напрасной тратой времени.

Движение за бережливость вместе с такими его вариациями, как шесть сигм, теория ограничений, бережливый стартап, аджайл, носит глобальный характер. Как и в любой другой концепции менеджмента, здесь можно встретить истинно верующих, сопротивленцев и тех, кто следует общей тенденции, однако не включается в процесс достаточно глубоко. Это движение широко пропагандируется университетами, консалтинговыми компаниями разных размеров и некоммерческими организациями. На эту тему написано немало книг. Для фанатиков типа меня это в каком-то смысле хорошо — они подготавливают для меня слушателей. Но есть и обратная сторона. По мере того как мое сообщение распространяется и передается от одних людей, компаний и культур другим, оно все меньше напоминает изначальное. Это очень похоже на игру в испорченный телефон, в которой фраза, переданная первым участником шепотом на ухо другому и далее по цепочке, мало похожа на то, что произносит последний участник.

Однако организации продолжают искать ответы. Что такое «бережливость» и как она связана с «шестью сигмами» и «динамичной разработкой»? С чего начинать? Насколько инструменты, созданные в Toyota для производства автомобилей, совместимы в нашей организации с совершенно иными продуктами или услугами? Применимы ли принципы бережливости в нашей культуре, которая очень сильно отличается от японской? Можем ли мы улучшить методы бережливой работы с помощью новейших цифровых технологий? Должны ли инструменты использоваться точно так же, как в Toyota, или же их необходимо адаптировать к нашим условиям? И как Toyota награждает людей за использование этих инструментов для улучшения своей работы?

Все эти вопросы вполне разумны, и я знаю немало людей, готовых отвечать на них. Но давайте посмотрим на их формулировки. Правильны ли они? Да, они кажутся вполне разумными, но это лишь на первый взгляд. В каждом случае они основаны на предположении о том, что идеи бережливости связаны с механическим, базирующимся на инструментах процессом, который просто нужно внедрить, — примерно так же, как вы устанавливаете на производстве новое оборудование или обновляете программы на компьютере. Эти положения можно суммировать следующим образом.

- Существует единственный ясный и простой подход к вопросам бережливости, отличающийся от любой альтернативной методологии.

- Есть лишь один понятный и лучший способ начать работу.

- Toyota — это обычная компания, которая занимается одним делом (производит автомобили) и использует базовый набор одних и тех же инструментов во всех случаях.

- Инструменты — суть бережливого производства, и поэтому они должны быть адаптированы под специфические типы процессов.

- В идее бережливости есть что-то специфическое, ведь изначально она появилась в Японии, а следовательно, должна быть как-то модифицирована, чтобы соответствовать культуре иных стран.

- Toyota создала четкий метод универсального применения инструментов, а остальные должны его просто копировать.

- Причина, по которой сотрудники Toyota занимаются непрерывным совершенствованием и мотивированы поддерживать компанию, связана с формальной системой вознаграждения.

На самом деле ни одно из этих предположений не является истинным, и в этом кроется большая проблема. Существует огромный разрыв между общепринятыми представлениями о бережливости и реальностью, связанной с тем, как Toyota развивала эту мощную систему менеджмента на протяжении сотни с лишним лет, и тем, как она может помочь вашей организации в достижении поставленных целей.

В этой книге я хочу дать вам максимально четкое понимание того, что на самом деле кроется за понятиями «бережливость», «бережливое производство + шесть сигм» и другими их эквивалентами. Речь идет о философии и системе взаимосвязанных процессов и людей, которые работают над постоянным улучшением своей работы и принципов донесения ценности до потребителей. И давайте начнем c опровержения самого распространенного и слишком упрощенного представления, что это программа по использованию инструментов для исключения потерь из рабочих процессов. Если вы думаете так, то ваша организация обречена на посредственные результаты. Потом вы увлечетесь другой новомодной менеджерской фишкой, но и она не даст выдающихся показателей. Я уже много раз наблюдал нечто подобное.

Чтобы помочь вам вырваться из этого порочного круга, я покажу, в чем кроется реальный смысл открытий, сделанных Toyota в процессе формирования дао. Я поделюсь с вами 14 принципами (см. приложение) и реальными примерами производственных и сервисных организаций, которым удалось достичь серьезного прогресса на непростом пути создания бережливого предприятия.

ПОДЛИННАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА TOYOTA

Поначалу Toyota не использовала в описании своей производственной системы понятие «бережливый». Собственно, у системы вообще не было никакого названия. Это был просто способ, благодаря которому молодому автомобильному предприятию в 1940-е гг. удалось справиться с трудностями при производстве автомобилей и грузовиков. А проблем тогда было предостаточно: нехватка денег, ограниченное пространство цехов — и все это на фоне чрезвычайно низкого спроса на автомобили в Японии после разрушительной Второй мировой войны. Поставщики деталей шли на риск, инвестируя в фабрики и оборудование вместе с Toyota. Поскольку привлечь финансирование со стороны не удалось, у компании не было иного выхода, кроме как сокращать потери. В этих условиях она была вынуждена выпускать небольшие партии разных моделей автомобилей на одной и той же производственной линии. Так как компания была ограничена в складских площадях, не имело смысла вкладывать денежные средства в детали или готовые автомобили — их попросту негде было хранить. Тогда было решено максимально сократить все имеющиеся запасы, а также уменьшить продолжительность простоев при закупке и использовании деталей и при производстве и продаже автомобилей. Эти действия позволили снизить производственные расходы, ускорить получение денег и, следовательно, расчеты с поставщиками, которые также находились в незавидной финансовой ситуации (см. раздел вступления «Как Toyota стала лучшим производителем в мире»).

Краеугольный камень дао Toyota — ответ на вызов. К слову сказать, компания никогда не испытывала нехватки в задачах, требовавших решения. В первые годы, когда Toyota еле сводила концы с концами в условиях ограниченных ресурсов и очень низкого спроса, ее руководители поручили Тайити О́но найти способ догнать по производительности Ford Motor Company (стоит отметить, что на тот момент благодаря масштабам производства количество выпускаемых автомобилей Ford было примерно в девять раз больше, чем у Toyota). Для решения этой, казалось бы, невозможной задачи О́но сделал то, что делал до и после него каждый лидер Toyota, — выбрал путь гемба. Он принялся экспериментировать и учиться. И, подобно другим великим лидерам Toyota, преуспел в этом. Опираясь на основные принципы и методы работы основателей компании Сакити Тоёды и его сына Кийтиро, О́но создал систему, которая теперь называется производственной системой Toyota.

Поначалу О́но противился идее изображать TPS образно. По его словам, TPS — это живой организм, развивающийся непосредственно в условиях производства, а не безжизненная нарисованная схема. Он даже говорил, что, «изобразив это, мы его убьем». Тем не менее в какой-то момент система приобрела наглядную форму строения с двумя колоннами и фундаментом (рис. А.1). Надежность зависит от качества элементов, работающих вместе.

Идея колонны «качество на рабочем месте» приписывается Сакити Тоёде, который изобрел первый полностью автоматизированный ткацкий станок. Одной из многих его новаций было устройство, которое автоматически останавливало станок при обрыве нити. Затем подавался сигнал о проблеме, что позволяло оператору максимально быстро ее устранить. Метод работы, когда машина сама видит проблему, он назвал словом «дзидока». В наши дни мы называем это встраиванием качества. Идея концепции проста — не позволить дефектному элементу покинуть рабочее место. Вторая колонна — идея «точно вовремя» — принадлежит Кийтиро Тоёде, основателю компании. Он считал, что Toyota должна «избавиться от лишнего во всех рабочих процессах» и следовать принципам JIT (англ. just-in-time — «точно вовремя». — Прим. ред.) — в то время это было необходимо хотя бы для того, чтобы избежать банкротства. Кийтиро разработал соответствующие детальные процессы. В фундаменте этого строения лежит стабильная деятельность, то есть отрегулированный поток работы. Он необходим для реализации идеи «точно вовремя» (принципы 2, 3 и 4) и решения проблем в момент их возникновения (принцип 6). А в центре этих процессов стоят гибкие, умелые и мотивированные люди, посвятившие себя идее непрерывного совершенствования (принципы 9, 10 и 11).

Рис. А.1. Производственная система Toyota (TPS)

Если посмотреть на модель отстраненно, то можно увидеть, на какой великолепной логике она выстроена. Перед нами живая и органическая система. В ней нет «страховочной сетки» — больших запасов деталей, времени и информации. Отсутствие избыточных ресурсов приводит к быстрому проявлению проблем и их оперативному решению. Принцип, касающийся качества на рабочем месте, позволяет каждому участнику команды выявлять отклонения и устранять их до того, как они начнут вредить рабочим процессам или даже потребителям. По мере решения проблем фундамент стабильности становится еще крепче. Компании требуется все меньше запасов, ее рабочий процесс улучшается, количество трудностей снижается, а оставшиеся берутся под контроль и эффективно устраняются по мере возникновения.

В центре выявления и решения проблем работают думающие люди (принцип 12). Уберите такие компоненты, как интеллект и мотивация к развитию, и вы останетесь с системой, которая неминуемо потерпит крах. Непрерывное совершенствование предполагает, что вы становитесь лучше с каждым днем. Соблюдение этого условия обеспечивает равномерное и стабильное развитие предприятия. Люди, настроенные на гемба, могут быстрее остальных вникнуть в суть проблемы и отреагировать должным образом. В основе постоянного совершенствования компании лежит представление об уникальной роли человека, выявляющего и решающего проблемы с помощью научного мышления.

В своей ставшей уже классической книге 1991 г. «Машина, которая изменила мир» Джеймс Вумек, Дэниел Джонс и Дэниел Рус назвали бережливое производство парадигмой, следующей после ремесленного и массового производств [1]:

Бережливый производитель… совмещает преимущества ремесленного и массового производства, при этом избегая высоких затрат первого и жесткости второго. <…> Такое производство называется бережливым, поскольку оно по сравнению с массовым производством использует каждый элемент в меньшем объеме: меньше человеческого труда на фабрике, меньше производственного пространства, меньше инвестиций в оборудование, меньше часов работы инженеров, занимающихся разработкой нового продукта, меньше необходимых запасов на производственной площадке, меньше дефектов. А в результате все более разнообразные продукты во все больших объемах.

Совмещение «преимуществ ремесленного и массового производства» — ключевая идея этого простого объяснения. Концепция бережливого производства всегда шла в связке с концепциями ремесленного или массового производства и (с минимальными корректировками) использовала их преимущества. Даже в нынешней цифровой эпохе Toyota ценит и уважает труд мастера-ремесленника. На страницах этой книги я неустанно повторяю, что Toyota ставит людей в центр своих систем, ожидая от них совершенствования своего мастерства на протяжении всей жизни. В компании принято говорить: «Задействуйте все свои чувства, это поможет вам в полной мере проникнуться тем, над чем вы работаете, и понять, как это улучшить».

ПРОИЗВОДСТВЕННАЯ СИСТЕМА TOYOTA КАК СОЧЕТАНИЕ СВОЙСТВ ОРГАНИЧЕСКОЙ И МЕХАНИСТИЧЕСКОЙ ОРГАНИЗАЦИЙ

Органические организации, в отличие от механистических, представляют собой «живые развивающиеся системы, способные к адаптации и обновлению, чтобы выжить в нашем сложном и быстро меняющемся мире». Согласно информации, представленной на сайте BusinessDictionary.com,

организационная структура характеризуется (1) плоской структурой (общение и взаимодействие выстраиваются по горизонтали), (2) низким уровнем специализации (знания находятся там, где они могут быть полезнее всего) и (3) децентрализацией (высокой долей формального и неформального участия в принятии решений). Органические организации сложнее по структуре и созданию, однако они обладают высокой адаптивностью, гибкостью и применимостью в условиях быстро меняющейся и совершенно непредсказуемой внешней среды.

Мое увлечение производственными системами началось, когда я изучал организацию производства в Северо-Восточном университете, где и узнал о существовании органической организационной структуры. В 1972 г. я начал сотрудничать с General Foods Corporation (которая с тех пор неоднократно переходила из рук в руки), не зная о том, что компания была первопроходцем в области социотехнических систем, призванных «одновременно оптимизировать социальные и технические системы». General Foods применила этот подход для организации работы по выпуску кормов для собак. В центре производственных процессов на фабрике находились «самостоятельные рабочие ячейки» (группы сотрудников). И этот подход сработал. Производительность фабрики оказалась намного выше по сравнению с традиционными иерархическими организациями, выстроенными на основе команд и контроля.

В 1982 г., став доцентом кафедры промышленного и операционного инжиниринга Мичиганского университета, я познакомился с японским производством и обнаружил, что Toyota являла собой компанию с системным видением будущего, но основное внимание в ней уделялось не автономным рабочим группам, с которыми я столкнулся в General Foods. Одни элементы Toyota были механистическими, а другие — органическими.

Мое замешательство несколько развеял Пол Адлер, в то время доцент в Стэнфорде. Адлер с большим энтузиазмом изучал работу NUMMI, нового совместного предприятия Toyota и General Motors (Фримонт, штат Калифорния). До этого он уже много читал о невероятно высоком качестве и производительности завода, а также о том, как Toyota удается встраивать органические формы организации в самую жесткую из всех бюрократий — сборочный конвейер. Его заинтересовало, как у Toyota получилось трансформировать ригидный процесс работы движущегося конвейера в органический, и он отправился на завод. Увидев все своими глазами, он был обескуражен. Во многом завод казался одной из самых бюрократических организаций. На каждом шагу были правила и предписания. Все эти артефакты показывали, что он попал в жестко регламентируемую организацию с сильным контролем над работниками.

Однако при дальнейшем исследовании он обнаружил, что работники были организованы в группы с лидерами и каждый из них был глубоко погружен в деятельность по совершенствованию (принцип 10), которую японцы называли «кайдзен». В компании царил высокий моральный дух, количество прогулов и текучесть кадров были минимальными, а общая атмосфера была пронизана идеями открытости и обучения. Toyota наняла на работу свыше 80% бывших сотрудников General Motors. Прежде они вели себя довольно буйно; дополнительной смелости им придавала защита агрессивно настроенного профсоюза. Прогулы и забастовки на заводе были обыденностью. Рабочие баловались наркотиками и алкоголем. В общем, это было место сосредоточения всевозможных социальных пороков. Неудивительно, что всем было очень интересно узнать, как Toyota удалось всего за год исправить ситуацию и создать организацию, сочетавшую в себе механистические и органические черты.

После посещения завода Адлер сформулировал новую нетрадиционную концепцию. Он пришел к выводу, что бюрократия — это не монолитная и вовсе не единственно существующая организационная форма. У нее множество вариаций. Тогда повсеместно была распространена бюрократия принуждающая, сконцентрированная на контроле. От рабочих ожидалось, что они будут послушно делать то, что им приказано, избегая излишних размышлений. Однако во время пребывания на NUMMI Адлер увидел пример так называемой поощряющей бюрократии, которая давала рабочим достаточно полномочий для предложения креативных идей и непрерывного совершенствования. Он говорил, что Toyota удалось перевернуть классическую организацию производства с ног на голову. В статье Time and Motion Regained [2] он писал:

Формальные стандарты производства, разработанные инженерами и навязываемые сотрудникам, заставляют их испытывать отчуждение. Однако процедуры, созданные ими самими в непрерывных и успешных попытках улучшить производительность, качество, навыки и понимание происходящего, способны придать человеческие черты даже самым жестким формам бюрократии. Более того, пример NUMMI показывает, что иерархия может оказывать поддержку и делиться опытом, а не только ограничиваться командами.

Джон Крафчик, будучи студентом MIT, первым ввел в обиход термин «бережливое производство», и в своей знаменитой статье он приводит очень показательный пример [3], свидетелем которого он стал, когда в студенческие годы работал на NUMMI.

Один менеджер из GM, мечтавший узнать подлинный секрет высокой производительности и качества завода, поинтересовался у босса NUMMI (одного из директоров Toyota, командированного из Японии на совместное предприятие), сколько промышленных инженеров работает на заводе. Тот, немного подумав, ответил: «В цехах трудятся 2100 участников различных команд, а значит, у нас 2100 промышленных инженеров».

ТИПЫ УПРАВЛЕНИЯ: МЕХАНИСТИЧЕСКОЕ, ОРГАНИЧЕСКОЕ, СМЕШАННОЕ И БЕРЕЖЛИВОЕ

С чего начинается внедрение бережливой системы на предприятиях с механистическим, органическим или каким-либо другим комбинированным, характерным для поощряющей бюрократии типом управления? Я всегда задаю этот вопрос своим «ученикам» (в основном это руководители компаний) в ходе трехдневного мастер-класса на тему бережливого лидерства. Предварительно я даю им общие представления об органическом и механистическом способах управления, а затем прошу их поразмышлять о характеристиках каждого. Обычно все с большим энтузиазмом включаются в эту работу. На одной из встреч, проходившей в 2019 г. в Великобритании, слушателям удалось провести четкое различие между механистическим подходом, базирующемся на проектах, принятии во внимание мнений экспертов, управлении сверху вниз, и органическим, суть которого составляют цель, путешествие, вовлечение людей и наставничество. Результаты их обсуждения представлены на рис. А.2.

Рис. A.2. Выводы участников мастер-класса о механистической и органической организации

Когда я спрашиваю присутствующих, какой подход им импонирует и какой они считают наиболее результативным, большинство отдают свои голоса за органический, как более выигрышный в перспективе. Но для быстрых результатов они предпочитают механистический. К счастью, всегда находится тот, кто предлагает не делать между ними выбора, а попытаться научиться совмещать элементы обоих. Тогда я приступаю к описанию поощряющей бюрократии. С каждой моей фразой глаза аудитории загораются все сильнее. Они начинают кивать в такт моим словам и в итоге признаются, что именно к этому стремятся.

Большинство участников моих мастер-классов говорят, что используют механистический подход, и задаются вопросом, стоит ли им отказаться от него в пользу органического. На это я отвечаю, что иногда имеет смысл оставить все как есть, но дальнейшее развитие строить на основе более органических инструментов с привлечением специалиста в области бережливости (как мы видели в начале главы). Преимущество механистического подхода для руководства компаний заключается в измеримости результатов, то есть в возможности рассчитать рентабельность инвестиционной политики. Механистический подход может даже приводить к образованию потока и способствовать обучению людей основам концепции бережливости. Но если реализация этой политики на предприятии ограничивается лишь механистическими инструментами, то новая система управления с высокой вероятностью вновь приобретет традиционный вид массового производства. Это произойдет сразу, как только консультанты по вопросам бережливости займутся другими проектами. Toyota, напротив, предпочитает начинать с органического моделирования процессов, то есть с глубокого изучения и развития системы на одном участке. Да, с одной стороны, для этого требуется больше времени и это не приводит к значительным результатам в рамках всего предприятия, чего обычно с нетерпением ожидают топ-менеджеры. С другой стороны, это позволяет и им, и работникам глубже изучить процесс и принять его, а это очень важно для стабильности и непрерывного совершенствования. Мы обсудим подходы к решению этой задачи в заключении к книге.

ОБУЧЕНИЕ: ПРИНЦИПЫ ДАО TOYOTA ВМЕСТО КОПИРОВАНИЯ ПРАКТИК

Как и любого автора, меня часто раздражает, когда читатели и рецензенты неверно интерпретируют содержание моих книг. Иногда меня обвиняют в предвзятости, чрезмерной любви к Toyota и неверии в то, что она может допускать ошибки. Этим людям кажется, что я изображаю Toyota как своего рода организационный эталон и утверждаю, что каждая компания должна хотя бы попытаться стать такой же. Да, я искренне восхищаюсь Toyota, и каждый раз посещение ее заводов наполняет меня новой энергией. Но Toyota далека от совершенства, и копирование ее — плохая идея.

Я не раз слышал от менеджеров и участников команд жалобы на компанию и рассказы о ее недостатках. Однажды я получил письмо от сотрудника, в котором говорилось, что менеджеры решили не показывать мне все автомобили, которые в тот день ремонтировались из-за найденных в них дефектов. Один руководитель, ныне находящийся на заслуженном отдыхе, сетовал, что в былые дни, когда там были японские наставники, показатели использовались как руководство для улучшения, а теперь главной целью работы стало «соответствие цифрам». Toyota состоит из людей с присущими каждому из нас несовершенствами. Во время моих визитов ко мне подходят сотрудники и открыто рассказывают о случаях, когда им приходилось отступать от ключевых принципов, когда они не успевали обновлять описание стандартизованной работы после проведенных улучшений, исправлять дефекты на нужных этапах процесса, а также о том, что порой менеджеры также испытывают проблемы с пониманием сути дао Toyota и т.д.

Такахиро Фудзимото, основательно занимавшийся изучением производственной системы Toyota, объясняет, что ее лучше всего представлять себе как нечто развивающееся эволюционным, а не запланированным и четко прописанным образом:

Хотя кажется, что производственная система Toyota сознательно спроектирована как конкурентное оружие, на самом деле она создавалась постепенно в рамках сложных исторических процессов, которые невозможно свести к рациональным предвидениям менеджеров-одиночек [4].

Даже заводы Toyota не всегда слепо копируют «лучшие практики» других производственных организаций компании. Разумеется, у всех заводов есть единые процессы для штамповки, формовки, сварки, покраски и сборки; почему же тогда не выявить наиболее эффективные и не потребовать, чтобы они использовались в компании повсеместно? Но любой сэнсэй Toyota скажет вам, что буква T в сокращении TPS означает на самом деле Thinking, — «думать». Компания хочет, чтобы ее сотрудники думали. Копирование не помогает ни мыслить, ни учиться. Toyota могла бы по приказу из штаб-квартиры насильно внедрить лучшие практики с тем, чтобы все работали одинаково, но это привело бы к смерти процесса непрерывного совершенствования. Компания получила бы не думающих, а подчиняющихся сотрудников.

Я начал свой путь изучения Toyota более 35 лет назад, и это изменило всю мою жизнь. Но и после всех этих лет я не перестаю восхищаться этой великой компанией. Ее подход к научному мышлению и совершенствованию — модель, которая может многое дать. Способна ли модель Toyota помочь вам сформировать собственное видение развития организации? Чему вы можете научиться на ее принципах? Над какими важными и приоритетными проблемами вы работаете и как вам могут помочь идеи Toyota? Компания не предлагает готовых решений, она лишь может поделиться мудростью, которая поможет вам в создании собственного представления о будущем. Я понял, что сегодня уже недостаточно делать ставку только на отлично отлаженные производственные процессы, обеспечивающие улучшение качества, снижение затрат и ускорение поставок продуктов потребителям. Вам нужно сделать свою продукцию и услуги более привлекательными для клиентов. Вашей компании необходима уникальная стратегия (принцип 14).

ЧТО НОВОГО ВО ВТОРОМ ИЗДАНИИ?

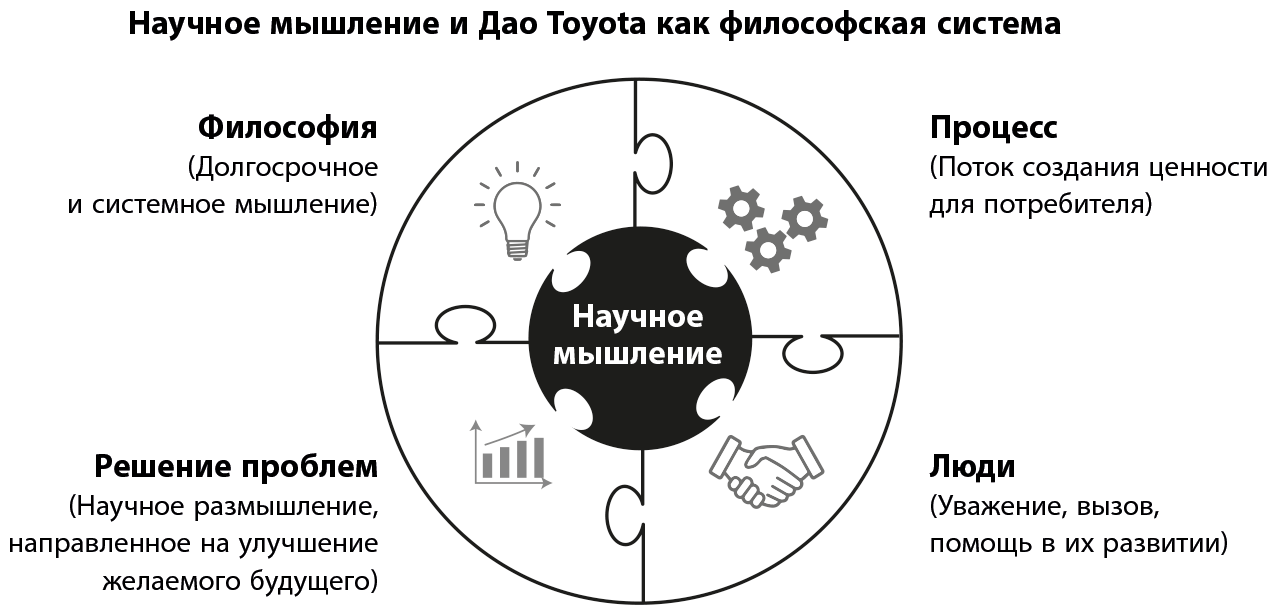

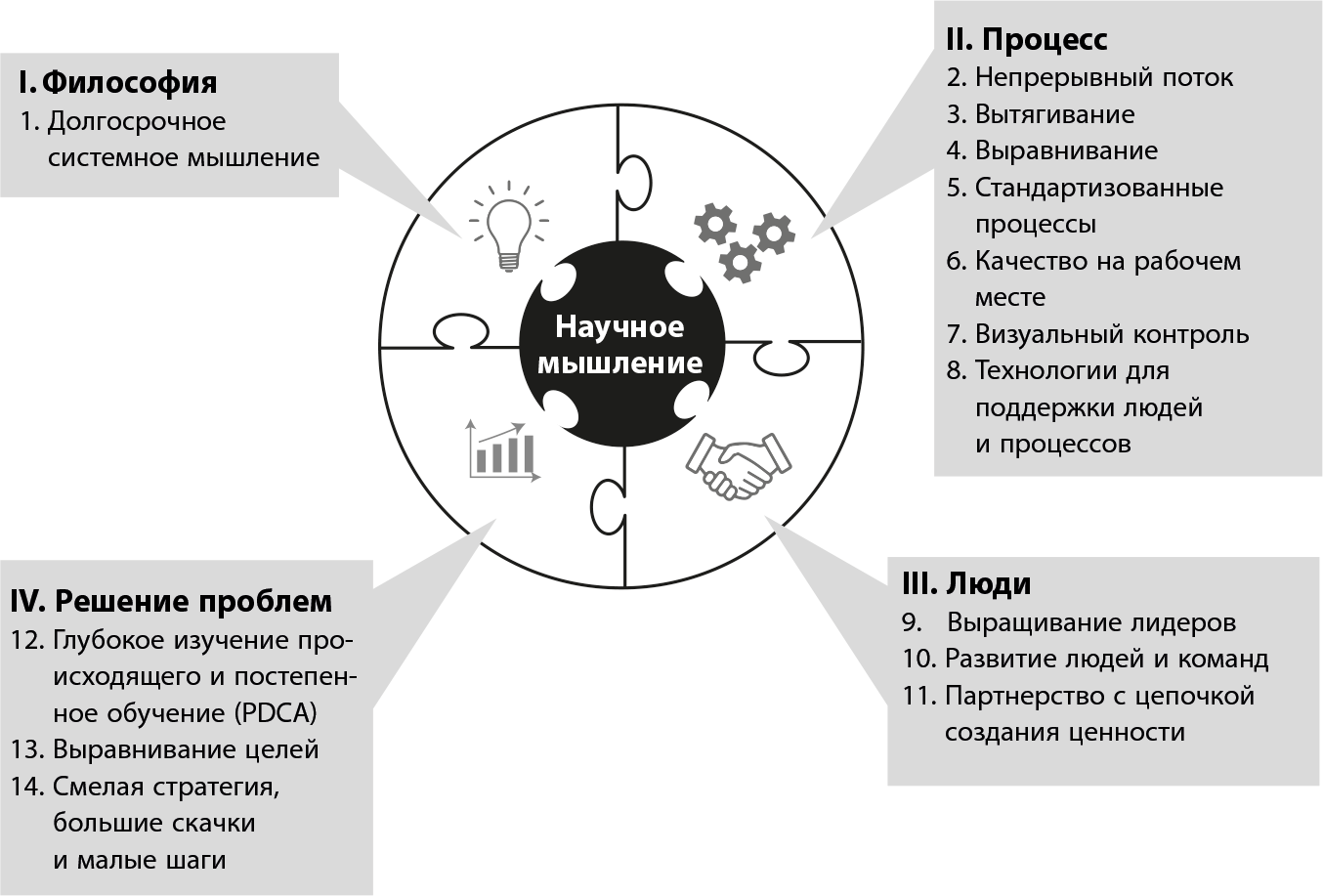

В первом издании «Дао Toyota» я представил 14 принципов бережливого менеджмента, организованного вокруг 4P — философии (philosophy), процессов (processes), людей (people) и решения проблем (problem solving). С момента публикации книги в 2004 г. я узнал много нового. Я написал еще 11 книг, посвященных конкретным аспектам работы Toyota, и проконсультировал значительное количество организаций. Этот опыт так обогатил меня, что я решил существенно переработать изначальную книгу. Вот как выглядит список основных изменений.

- Разница между механистическим и органическим подходами. На своих курсах я использовал эту разницу, чтобы объяснить своим ученикам, чем отличается философия Toyota от всего остального.

- Внедрение бережливости как развивающееся мышление, основанное на научном подходе. Мой бывший студент Майк Ротер поделился со мной своей книгой «Toyota ката», и я обнаружил, что ее выводы не только полностью соответствовали моим наблюдениям в Toyota, но даже позволили закрыть некоторые пробелы в моем понимании. Ротер обращает внимание на то, что, несмотря на начальный успех мероприятий в области бережливости, поддерживать новую систему достаточно сложно — менеджеры склонны возвращаться к прежним привычкам. В этой связи он очень проникся работой Toyota над созданием нового образа мышления, основанного на фактах, экспериментах и научном методе. Ротер обратился к изучению принципов формирования у людей новых навыков и способов поведения. Вдохновением для него стали боевые искусства, благодаря которым можно развить невероятно высокое владение физическим телом. В карате термином «ката» обозначаются базовые навыки, которые человек осваивает в ходе постоянной практики и корректирующей обратной связи от «черного пояса». Ротер применил это понятие к идее формирования у людей привычки к научному мышлению на той же основе — практика и обратная связь. Я рассматриваю его подход при описании принципа 12 и часто ссылаюсь в книге на идеи, заимствованные у Майка.

- Пересмотр модели 4P. Само содержание элементов осталось прежним, но я добавил в центр научное мышление, которое Тайити О́но считал основой TPS и которому Майк Ротер обучает на базе ката. Количество принципов, как и раньше, составляет 14, но в названиях одних я немного поменял формулировки, другие объединил между собой и добавил новые. В частности, я почти полностью переработал принципы решения проблем, чтобы больше сфокусироваться на научном мышлении, внедрении политики по выравниванию целей и связи между стратегией и ее реализацией.

- Новые примеры. Я включил идеи применения бережливости в сферах услуг и работы со знаниями, взятые из моих исследований и материалов для книг «Путь Toyota к совершенному обслуживанию» (The Toyota Way to Service Excellence) [5] и «Проектирование будущего» (Designing the Future) [6].

- Детальное объяснение структуры рабочих групп в Toyota. Многих читателей особенно интересует, как именно Toyota занимается развитием своих лидеров и организацией рабочих ячеек, поскольку этот опыт уникален и сильно отличается от того, что происходит в любой другой организации. Помимо прочего, организационная структура Toyota стимулирует наставничество и обучение. Соответствующие примеры приведены в описании принципа 10.

- Согласование между разными частями книги. В первом издании мне понадобилось 6 глав для перехода к первому принципу. Перед этим я успел рассказать о разработке первых моделей Prius и Lexus. В этой книге я переместил примеры проектирования автомобилей и реализации долгосрочной стратегии в области продукта в описание принципа 14. Я также упорядочил описание истории компании и концепций бережливости.

- Обсуждение вопросов бережливости в цифровую эпоху. В главе, посвященной принципу 8, я рассказываю о современных технологиях, в том числе об интернете вещей, а раздел о принципе 14 содержит информацию о том, как бережливое мышление может помочь в более эффективной реализации и использовании новых технологий как элемента бизнес-стратегии.

- Словарь. В лексиконе концепции бережливости есть несколько слов, имеющих вполне определенное значение, поэтому я включил в книгу короткий словарь с их объяснениями [7].

Дао Toyota — философия, а не книга — зиждется на обучении под бдительным присмотром компетентного наставника. Осваивать принципы желательно, конечно, в гемба, а не в удобном кресле за чтением книги. И все же я надеюсь, что этот труд поможет вам расширить представление о том, что можно сделать в вашей собственной организации. Мои знакомые, всерьез занимающиеся вопросами бережливости, часто рассказывают мне, как много они узнали и как изменились в ходе этого процесса. Он напрямую связан с личностным ростом, прояснением ваших ценностей и развитием уверенности в том, что вы можете что-то изменить. Так что прошу вас, прочитайте эту книгу и займитесь реальным делом!

КЛЮЧЕВЫЕ МОМЕНТЫ

- Книга «Машина, которая изменила мир» была основана на исследованиях производственной системы Toyota и позволила популяризировать концепцию бережливого производства почти во всех сферах жизни общества.

- Производственную систему Toyota можно представить в виде строения с двумя колоннами («точно вовремя» и дзидока), стоящими на фундаменте стабильных и выравненных между собой процессов. В центре этот системы располагаются люди, занимающиеся непрерывным совершенствованием.

- Во многом методы TPS напоминают классические способы организации производства, однако Toyota перевернула традиционный промышленный инжиниринг с ног на голову. Компания предоставила участникам команд, находящимся на передовой, право самостоятельно использовать инструменты для улучшения процессов.

- Когда мы воспринимаем организацию как машину, механистический подход к бережливости превращается в набор инструментов для исключения потерь, как и предписывается классическим промышленным инжинирингом.

- Когда организация рассматривается как живая система, органический подход к бережливости концентрируется на людях, находящихся на всех ее уровнях, бросающих вызов системе и занимающихся непрерывным совершенствованием.

- Пол Адлер предложил концепцию поощряющей бюрократии для описания набора механистических и органических элементов, в которых структура, политика и менеджмент поддерживают людей и дают им возможность улучшать свои рабочие процессы.

- Практики Toyota не будут эффективны в случае простого копирования, поскольку они были разработаны для решения конкретных проблем Toyota в определенные моменты времени. Гораздо полезнее учиться на принципах компании и использовать их как источник идей или вдохновения в стремлении к вашему собственному развитию.

- Цифровая эра может вывести бережливые системы на совершенно иной уровень, а новые технологии способны усовершенствовать заботу о сотрудниках и процессы.

СПИСОК ИСТОЧНИКОВ

1. Вумек Дж., Джонс Д., Рус Д. Машина, которая изменила мир. — М.: Попурри, 2007.

2. Paul S. Adler, Time and Motion Regained, Harvard Business Review, January–February 1993, pp. 97–108.

3. J. F. Krafcik, Triumph of the Lean Production System, Sloan Management Review, 30, 1988, 41–52.

4. Takahiro Fujimoto, The Evolution of a Manufacturing System at Toyota (New York: Oxford University Press, 1999), pp. 5–6.

5. Jeffrey Liker and Karyn Ross, The Toyota Way to Service Excellence (New York: McGraw-Hill, 2016).

6. James Morgan and Jeffrey Liker, Designing the Future: How Ford, Toyota, and Other World-Class Organizations Use Lean Product Development to Drive Innovation and Transform Their Business (New York: McGraw-Hill, 2018).

7. Иллюстрированный глоссарий по бережливому производству // Под ред. Ч. Марчвински, Д. Шука; пер. с англ. — М.: Альпина Бизнес Букс, 2006.

[1] В японском языке нет звука «м», поэтому правильно было бы произносить «генба», однако в обиход вошел вариант «гемба». Джим Вумек объясняет тонкости использования этого и других терминов в своей статье по адресу http://artoflean.com/index.php/ 2016/03/25/is-it-genba-or-gemba/.

Введение

Дао Toyota: операционное совершенство как стратегическое оружие

Мы придаем очень большое значение вопросам практического внедрения. Мир вокруг полон тайн и загадок, и мы не устаем говорить себе и другим: «Почему бы не попробовать что-то предпринять и попытаться узнать новое?» Только так мы можем понять, как мало знаем. Сталкиваясь с неудачей и надеясь устранить ее последствия, мы раз за разом познаем неизведанное. В постоянных попытках исправить каждую следующую ошибку или неприятную ситуацию расширяется горизонт нашего познания. Таким образом, благодаря постоянному совершенствованию или, точнее сказать, улучшениям, основанным на действии, можно подняться к вершинам профессионализма и знания.

Впервые Toyota привлекла к себе внимание всего мира в 1970-е гг., когда стало ясно, что в японском качестве и эффективности работы есть что-то особое. Японские автомобили были более надежными по сравнению с американскими или европейскими и требовали гораздо меньше ремонта. К 1980-м гг. компания стала уверенно выделяться на фоне всего японского автопрома [1]. И дело было не в каком-то потрясающем дизайне машин или их технических характеристиках (хотя и они не подводили — ход автомобилей действительно был мягким, а внешний вид приятным). Главное было связано с тем, как Toyota занималась проектированием и производством своих автомобилей, в результате чего возникала невероятно высокая стабильность процессов и качества продуктов. Сплав культуры, методов и процессов позволял придумывать и создавать автомобили быстрее, дешевле и лучше, чем у конкурентов. Не менее впечатляющим было и то, что каждый раз, когда Toyota переживала очередной кризис и казалось, что она находится на грани, она волшебным образом решала свои проблемы и возвращалась на рынок еще более сильной. Об этом наглядно свидетельствует кризис 2009–2010 гг. с массовым отзывом автомобилей с рынка, когда казалось, что происходящее способно похоронить компанию [2]. Но деятельность Toyota осталась прибыльной даже в тот непростой период, а после того, как она разобралась с проблемами, ее рейтинги качества снова резко выросли.

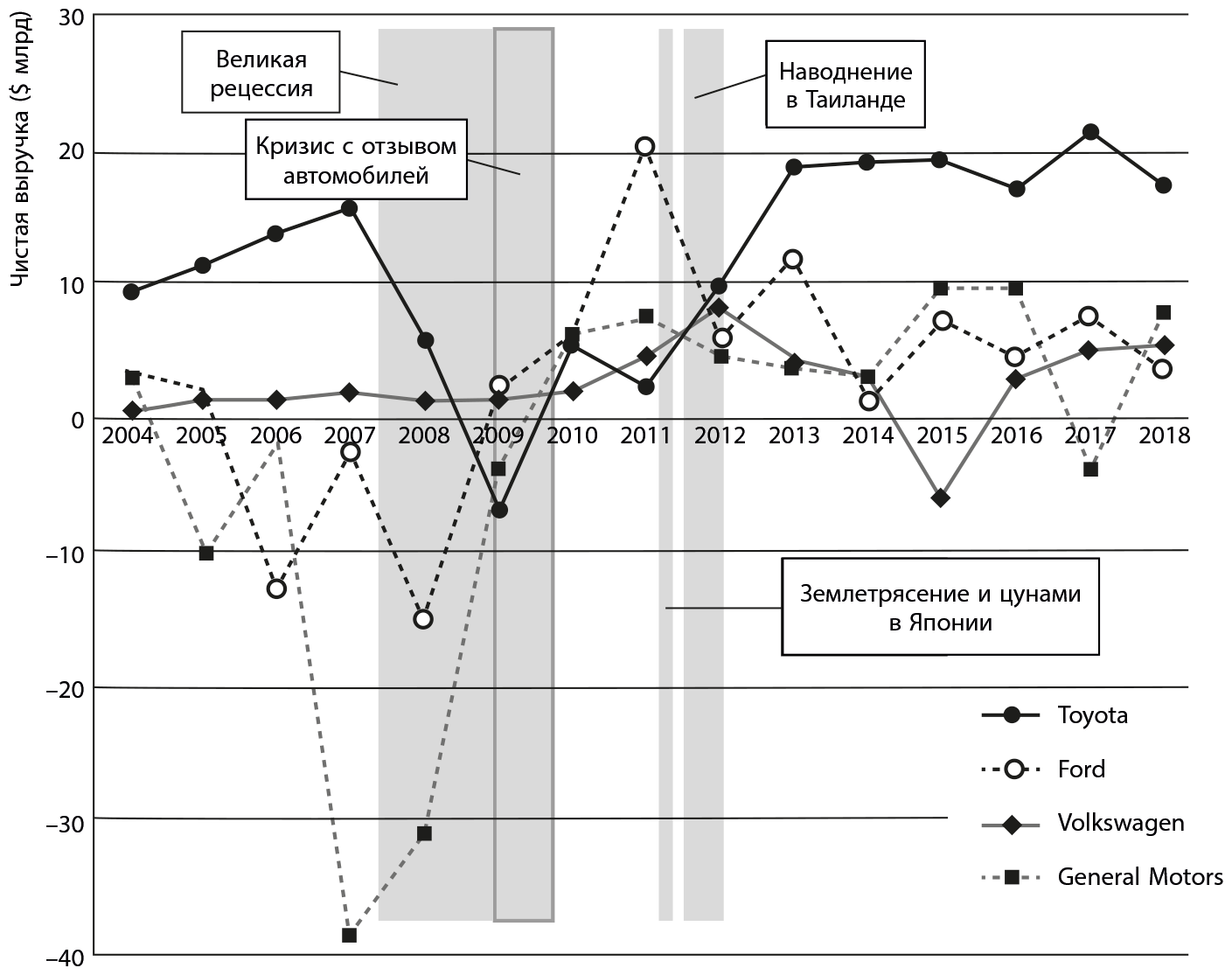

Оценивать работу автомобильной компании можно по множеству показателей. Для большей наглядности мы сконцентрируемся на двух из них: размере прибыли и воспринимаемом потребителями качестве. Для оценки успешности стоит смотреть не на результаты отдельных лет, а на примечательную последовательность достижений Toyota в течение длительных периодов. При оценке рентабельности я использовал данные о ежегодной прибыли и убытках в долларах США за 15-летний период, с 2004 г., когда было опубликовано первое издание «Дао Toyota», и до 2018 г. (рис. Б.1). Для сравнения я взял данные нескольких крупных автопроизводителей с полной модельной линейкой продукции: Toyota, Ford, Volkswagen и General Motors, хотя эта же закономерность проявилась бы и при использовании данных других автокомпаний.

Рис. Б.1. Данные о ежегодной прибыли и убытках различных автопроизводителей (2004–2018). Сведения собраны Джеймсом Францем. Показатели по Toyota были пересчитаны с японских иен на основании ежеквартальных обменных курсов, а данные за финансовый год скорректированы с учетом календарного года

Отметим, что прибыль Ford в 2011 г. была увеличена более чем на $11 млрд за счет бухгалтерских операций, связанных с отложенными налоговыми активами.

По большинству ежегодных показателей Toyota выглядит явным лидером. В 2008 г. (Великая рецессия) после 50 непрерывных прибыльных лет убытки Toyota впервые составили чуть больше $5 млрд, и этот результат был хуже, чем у Ford и Volkswagen. В другие 14 лет деятельность Toyota по-прежнему оставалась рентабельной, даже невзирая на кризис с массовым отзывом автомобилей, землетрясением и цунами в Японии (из-за которых часть поставщиков временно прекращали свою работу) и худшим за всю историю Таиланда наводнением (что привело к полной остановке производства некоторыми поставщиками и функционировавшего в этой стране сборочного конвейера). Если исключить данные по этим не самым удачным годам, закономерность станет еще более очевидной. В 2007 г. прямо перед началом рецессии Toyota заработала почти $14 млрд, что стало рекордом для всей автомобильной отрасли. К 2013 г. ей удалось побить свое же достижение и получить прибыль в сумме немногим менее $19 млрд, в 2017 г. компания улучшила показатели до рекордных $21 млрд. Примерно такая же рентабельность была и у компании Ford (свыше $20 млрд в 2011 г.), однако этот результат в основном был связан с бухгалтерскими изменениями[2].

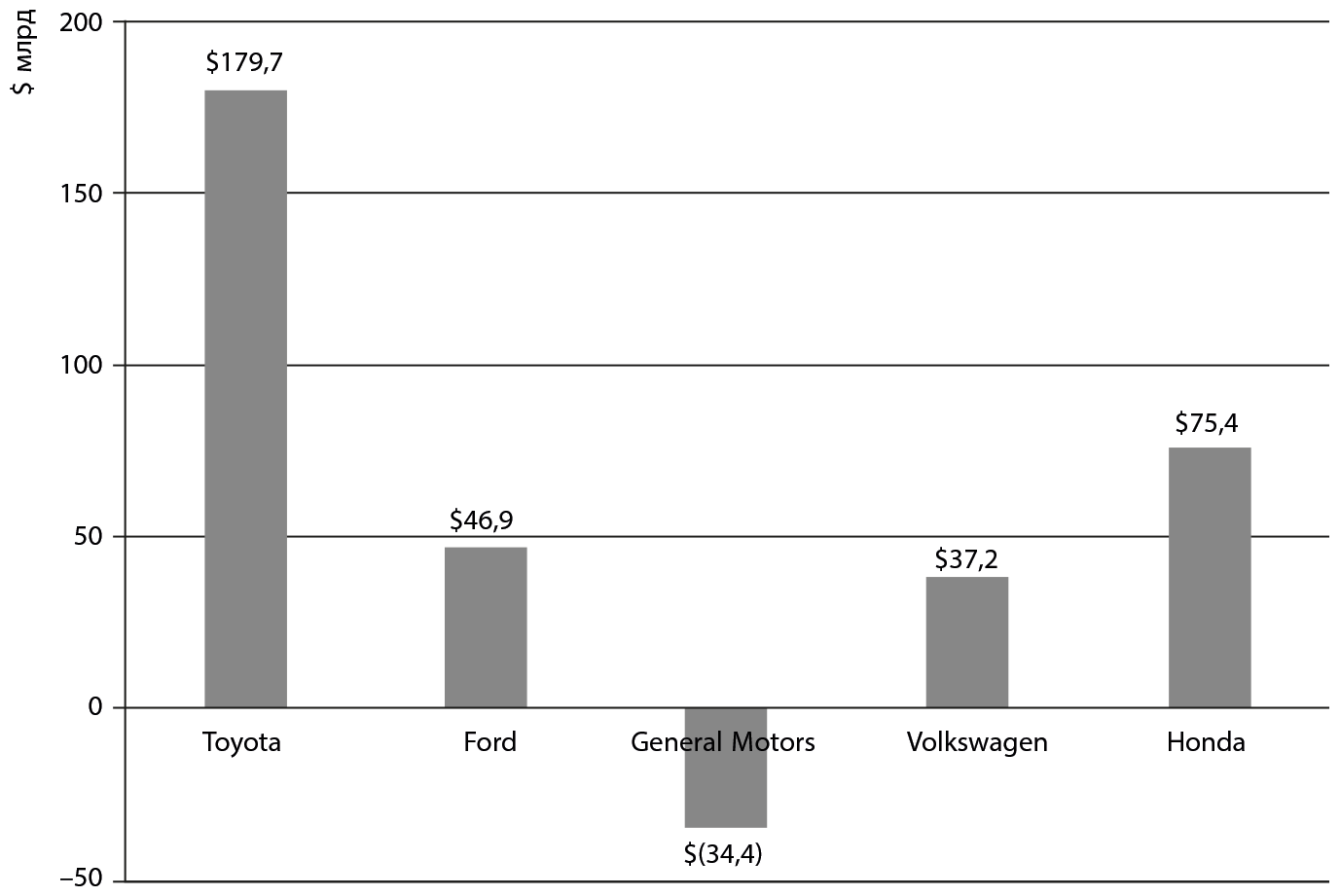

Если мы посмотрим на кумулятивную прибыль за вычетом убытков автомобильных компаний за 15-летний период, то увидим, что Toyota четко выделяется среди всех остальных (рис. Б.2). Ее чистая прибыль составила $179,7 млрд. Компания Honda, данные о которой мы добавили для сравнения, с $75,4 млрд заняла второе место (что составляет меньше половины от заработанного Toyota). На третьем месте оказался Ford с $46,9 млрд, причем нужно учитывать, что эта сумма была несколько завышена из-за бухгалтерских приемов в 2011 г. Volkswagen — самый крупный автопроизводитель в мире — в период написания этой книги заработал $37,2 млрд, то есть около 20% от чистой прибыли Toyota. Интересно отметить, что даже совокупные прибыли Ford, GM, Volkswagen и Honda за этот период ($125,1 млрд) все равно намного ниже, чем у Toyota. Даже если исключить негативное влияние результатов General Motors в этом периоде, три остальные компании заработали в общей сложности $159,5 млрд — меньше, чем Toyota.

Благодаря своей лучшей в отрасли рентабельности Toyota всегда имела хороший кредитный рейтинг (на момент написания этих строк рейтинг Moody's компании равен Aa3). Кроме того, у компании есть достаточно финансовых запасов для инвестирования в бурную трансформацию отрасли и развитие таких перспективных трендов, как автономные транспортные средства, защищенная цифровая идентификация, совместная мобильность и электрификация. К примеру, в 2019 г. размер ее свободных денежных средств составил рекордные $57,5 млрд [3].

Рис. Б.2. Общая чистая выручка автопроизводителей, 2004–2018 гг.

Для некоторых аналитиков фондового рынка наличие столь больших денежных запасов представляется едва ли не преступлением. Почему эти средства не используются для вознаграждения акционеров через такие механизмы, как приобретение другого бизнеса, выкуп акций или повышение размера дивидендов? Toyota предпочитает нарушать общепринятую деловую практику и следовать старому доброму совету — откладывать на черный день. Компания избрала своей целью вносить посильный вклад в улучшение качества жизни не только своих потребителей, членов своей команды и деловых партнеров, но и всего социума. Одним из важнейших условий достижения этих планов служит возможность смягчать естественные взлеты и падения рынка благодаря большому запасу денег. Мудрость этой философии особенно убедительно проявилась в 2020 г., когда мир охватила пандемия Covid-19, поставившая под угрозу существование многих компаний.

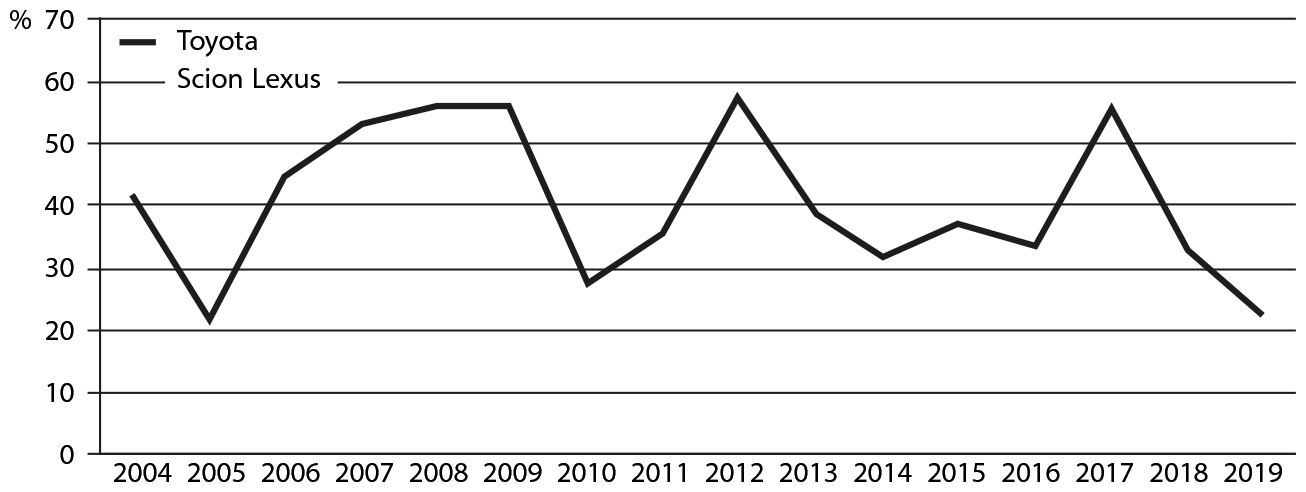

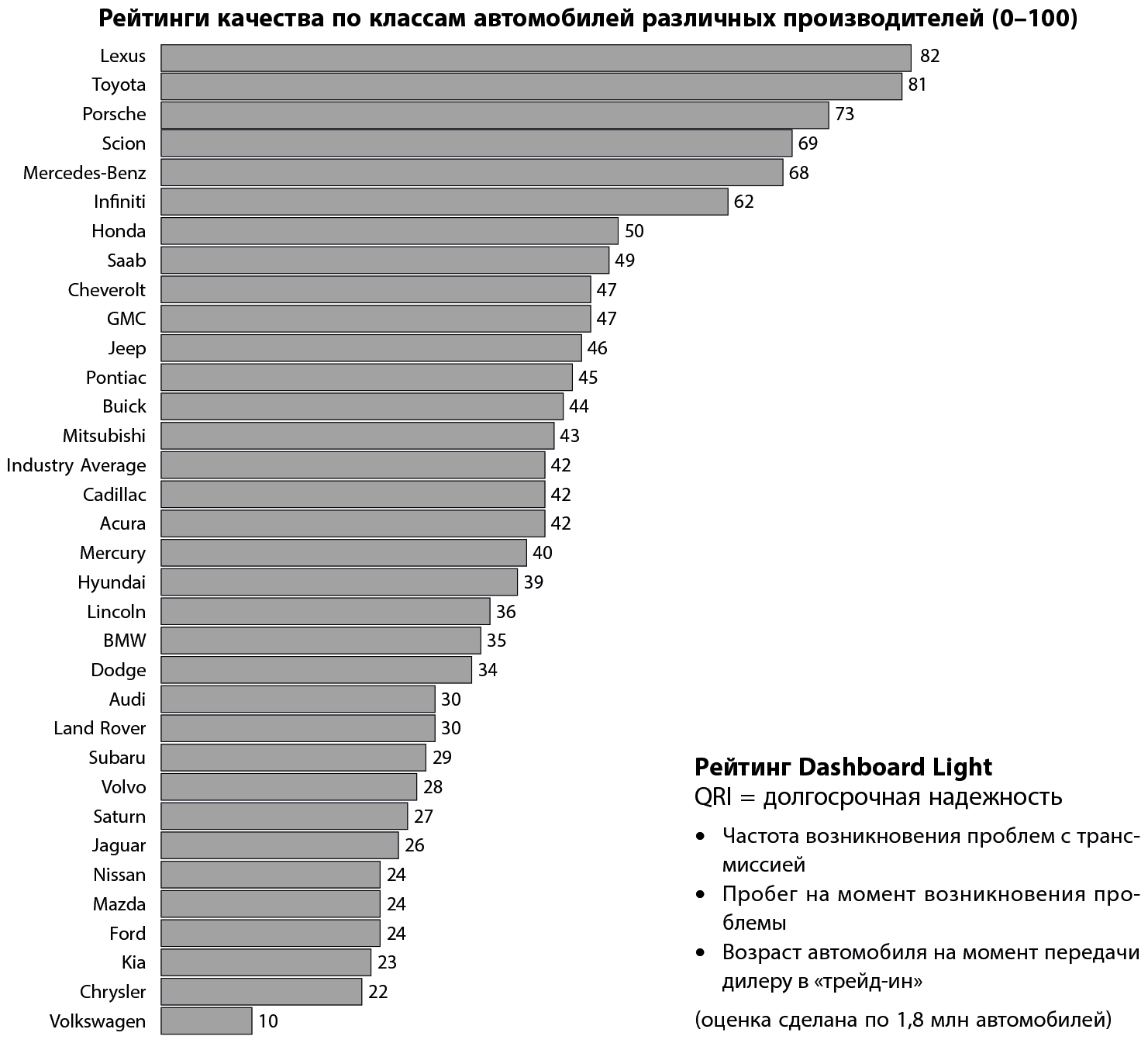

В рейтингах качества продукции различных автопроизводителей Toyota и Lexus стабильно имеют близкие к максимуму значения. Специалисты одной из самых уважаемых рейтинговых организаций в США J. D. Power составляют сравнительную таблицу по ключевым показателям качества после трех месяцев пользования автомобилем, которая невероятно популярна среди участников рынка. Хотя, на мой взгляд, трехлетние рейтинги более объективно отражают картину естественного износа транспортного средства и характерных проблем, возникших в последний, третий, год. Высшим достижением считается получить награду за надежность в конкретном сегменте средств передвижения (таких как малолитражные автомобили, автомобили среднего размера, компактные внедорожники, пикапы среднего размера и т.д.). На рис. Б.3 показано, как много наград в различных сегментах завоевала Toyota и ее бренды в 2004–2019 гг. Хотя данные на графике от года к году меняются, можно заметить, что из всех автопроизводителей, реализующих свою продукцию в США, бренды Toyota занимали лидирующие строчки в 20–60% случаев в зависимости от года. В 2019 г. на пьедестале надежности трехлетних автомобилей Lexus поднялся на высшую ступень, а Toyota заняла почетное 3-е место [4].

Рис. Б.3. Рейтинг надежности трехлетних автомобилей (J. D. Power, 2004–2019). Процент первых мест, занятых брендом. Данные для графика собраны Джеймсом Францем на основе сведений о победителях в отдельных сегментах по каждому году

Еще лучшие результаты автомобили Toyota демонстрируют в долгосрочной перспективе. Для этого достаточно посмотреть на то, какими транспортными средствами с пробегом свыше 200 000 миль (321 800 км) продолжают пользоваться их американские владельцы [5]. На первом месте находится Toyota Sequoia (хозяева предпочитают оставлять машины даже с таким высоким пробегом в девять раз чаще среднего значения), 5-е место занимает Toyota 4Runner, 7-е — Toyota Highlander, 10-е — Toyota Tacoma, 11-е — Toyota Tundra, а 12-е — Toyota Avalon. Иными словами, 6 из 14 марок автомобилей, на которых в США активно ездят после пробега в 200 000 миль, были созданы Toyota.

К сходным результатам приводят также исследования других организаций. Так, компания Autobytel, изучающая историю каждой модели и оценивающая качество механических компонентов, выпустила прогноз, какие модели 2019 г. имеют больше шансов продержаться в рабочем состоянии дольше остальных. И здесь опять же не было никаких сюрпризов — в десятку лучших вошли Camry, Corolla, Prius и Lexus ES [6]. Другая компания — Dashboard Light — наблюдает за автомобилями в течение всего срока их эксплуатации. В первую очередь она обращает внимание на трансмиссию, поскольку исторически именно ремонт трансмиссии и широко распространенных бензиновых двигателей обходится потребителям дороже всего. Кроме того, компания изучает, в каком возрасте у машины обычно начинают возникать проблемы и когда автомобиль впервые продается дилерам по системе «трейд-ин». В рейтинге долгосрочной надежности Dashboard за 2019 г. Lexus занимает 1-е место, Toyota — 2-е, а снятый с производства бренд Scion — 4-е (рис. Б.4).

Рис. Б.4. Рейтинг долгосрочной надежности по версии Dashboard Light

Я не считаю, что отсутствие дефектов — единственное, что важно для отрасли средств передвижения. При обсуждении принципа 14 мы обязательно поговорим о том, насколько большое значение в будущем могут приобрести характеристики, отвечающие эмоциональным и мировоззренческим потребностям покупателей, и вы сможете убедиться, что Toyota упорно осваивает и это направление. Пример Tesla наглядно показал, что воодушевление, вызванное свойствами автомобиля, может оказаться для потребителей весомее, чем возможные проблемы с качеством. Однако на данный момент успех Toyota, который привел ее на вершину, связан с такими отличительными чертами, как высочайшая степень надежности, доступная цена и функциональность.

МОДЕЛЬ ДАО TOYOTA

В чем же кроется секрет успеха Toyota? Компания получила вполне заслуженную славу за разработку своей производственной системы — Toyota Production System (TPS) — и лидерство в революционной области бережливого производства. Однако настоящее секретное оружие — это не инструменты и не техники. Последовательный успех основан на глубокой философии бизнеса, корни которой кроются в понимании людей и человеческой мотивации. Этот успех определяется способностью развивать лидеров, команды и культуру; формулировать стратегии; выстраивать отношения по всей цепочке создания ценности и обеспечивать сохранение ценности непрерывно обучающейся организации.

Эта книга включает 14 принципов, в которых я раскрываю свое видение дао Toyota, сложившееся у меня за 35 лет изучения компании. Я разделил их на четыре категории — философия, процессы, люди и решение проблем. (Поскольку в английском языке их названия начинаются с буквы Р — philosophy, problem solving, process, people, — за моделью закрепилось название 4P, которое используется и в русской версии (рис. Б.5). — Прим. пер.) В новом издании я переработал эту модель. Вместо пирамиды, которую я использовал ранее, я изображаю принципы как элементы пазла, представляющего собой систему взаимосвязанных частей. Кроме того, я добавил в центр новый элемент — «научное мышление», призванное несколько разбавить и оживить эти 4P. Об этом я расскажу подробнее чуть ниже в данной главе. Практичное научное мышление в контексте этой книги означает использование при решении сложных задач итеративного подхода к обучению, основанного на фактах. Все начинается с признания того, что мир более сложен и непредсказуем, чем нам часто кажется…

Рис. Б.5. Модель 4P

Общее описание 14 принципов, связанных с моделью 4P, приведено на рис. Б.6. В приложении все принципы приведены в виде таблицы. Это сделано для того, чтобы вам было удобно оценить, где вы находитесь сейчас и где хотите оказаться. Читатели, знакомые с первым изданием, заметят, что общее количество принципов осталось прежним, однако названия некоторых из них теперь выглядят иначе. Кроме того, я немного скорректировал их последовательность. Существенной моей переработке подвергся раздел о решении проблем: я посчитал, более правильным уделить больше внимания «научному мышлению». Принцип 12 рассказывает о глубоких наблюдениях и итеративном обучении, принцип 13 — о выравнивании целей и планов с помощью политики внедрения, а обновленный принцип 14 — о связи между стратегией и ее реализацией путем больших скачков и небольших шагов. Начиная с первой части книги, рассказывающей об истории и философии производственной системы Toyota, каждая из следующих 14 глав посвящена обсуждению одного из принципов с примерами из областей производства и сервиса.

Рис. Б.6. Модель 4P и 14 принципов

Дао Toyota и производственную систему Toyota (как философию и методологию) можно считать двойной спиралью «генетического кода» компании; именно они определяют стиль менеджмента и уникальные черты корпорации. В этой книге я надеюсь объяснить и показать, как принципы Toyota могут помочь любой организации вне зависимости от отрасли улучшить бизнес-процессы, в том числе связанные с продажами, разработкой продукта, маркетингом, логистикой и менеджментом. Чтобы вам было проще на этом пути, я собрал множество примеров того, как именно Toyota удается поддерживать высокие результаты. Я также расскажу и о нескольких производственных и сервисных компаниях, которым удалось эффективно применить принципы Toyota на практике.

НАУЧНОЕ МЫШЛЕНИЕ — ВАЖНАЯ ВЕЩЬ, КОТОРОЙ МЫ НЕ УМЕЕМ ПОЛЬЗОВАТЬСЯ

Самое принципиальное изменение во втором издании коснулось описания модели дао Toyota. Речь идет о размещении в ее центре «научного мышления». Справедливости ради нужно отметить, что в этой идее нет ничего нового для Toyota. Уже в первом руководстве по TPS, опубликованном департаментом обучения и тренингов компании в 1973 г., приводилась следующая точка зрения О́но на «научное мышление»: «При анализе происходящего в цехе важно начинать с реально происходящего события и решать проблему, находя ее первопричину. Иными словами, для нас очень важно "собирать факты"…»[3]

Годом позже эту идею объяснил своими словами ученик О́но, мистер Оба, открывший в США Toyota Production System Support Center (TSSC). Во время своей презентации он заявил[4]:

TPS основана на научном образе мышления… Как вы должны реагировать на проблему? Исходите из того, что у вас нет ящика с инструментами. Вы должны быть готовы начать с малого и учиться методом проб и ошибок.