автордың кітабын онлайн тегін оқу Металлорежущие станки

А. Г. Боровик, В. А. Горлачев, В. Е. Лелюхин, В. В. Чебоксаров

Металлорежущие станки

Учебно-методический комплекс

Информация о книге

УДК 621.9.06(075.3)

ББК 34.63-5

Б83

Автор: Боровик А. Г., Горлачев,В. А., Лелюхин В. Е., Чебоксаров В. В.

Рецензенты:

Давыдов В. М. – д-р техн. наук, профессор, зав. кафедрой технологической информации и информационных систем Тихоокеанского государственного института;

Пермяков В. В. – профессор, заведующий кафедрой "Сервис и техническая эксплуатация автомобилей" ВГУЭС;

Шаповал В. В. – доцент кафедры СТЭА ВГУЭС.

Учебно-методический комплекс сформирован в соответствии с программой учебной дисциплины «Металлорежущие станки» для специальности 151001 «Технология машиностроения». Его содержание определяется рекомендуемой структурой УМК: он включает в себя рабочую учебную программу, конспект лекций, методические указания к лабораторным работам, учебно-методическое пособие по выполнению курсовой работы и вопросы и задания для проверки усвоения материала дисциплины.

Учебно-методическое пособие по выполнению курсовой работы может быть использовано также студентами специальности 220301 «Автоматизация технологических процессов и производств» при выполнении курсовой работы по дисциплине «Оборудование машиностроительных производств».

УДК 621.9.06(075.3)

ББК 34.63-5

© ДВФУ, 2015

© ООО «Проспект», электронная версия книги, 2015

РАБОЧАЯ УЧЕБНАЯ ПРОГРАММА (разработал В.А. Горлачёв)

При разработке учебной программы использованы:

Государственный общеобразовательный стандарт СД 08 профессионального образования образовательной программы, утвержденный 28.02.2001 г. № 573 тех./дс, и рабочий учебный план дисциплины 151001, утвержденный 15.05.2005 г.

СД 08 МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Технико-экономические показатели и критерии работоспособности; формообразование поверхности на станках; кинематическая структура станков; компоновка станков. Основные узлы и механизмы станочных систем; понятие об управлении станками. Средства для контроля, диагностики и адаптивного управления станочным оборудованием.

Станки токарной группы; фрезерные и многоцелевые станки для обработки корпусных деталей; сверлильные и расточные станки; протяжные станки; станки с электрофизическими и электрохимическими методами обработки; станки для абразивной обработки; зубообрабатывающие станки для обработки цилиндрических и конических колес; затыловочные, заточные станки. Автоматические линии; гибкие производственные системы. Испытание, исследование и эксплуатация оборудования.

Учебная дисциплина “Металлорежущие станки” является одной из основных дисциплин при подготовке инженеров по специальности “Технология машиностроения”. Её изучение должно дать будущим специалистам сведения, необходимые при разработке современных технологических процессов и проектировании станков.

1. Цели и задачи дисциплины

Цели изучения дисциплины: научить студентов выбирать эффективное технологическое оборудование в процессе проектирования технологических процессов механической обработки для надежного выполнения технических требований к деталям.

Задачи дисциплины: получение знания по классификации, техническим (функциональным, конструктивным и технологическим) характеристикам металлорежущего оборудования, области применения и перспективам развития станков и вспомогательного оборудования.

2. Начальные требования к освоению дисциплины

Дисциплина базируется на фундаментальных знаниях в области истории отрасли, математики (аналитическая геометрия, дифференциальное и интегральное исчисления, векторный анализ), физики (физические основы механики), информатики, инженерной и компьютерной графики, прикладной механики (сопромата), теоретической механики, материаловедения, метрологии и технологии конструктивных материалов в машиностроении.

Также студент должен иметь фундаментальные знания по теории машин и механизмов, стандартизации и техническим измерениям, основам технологии машиностроения, начертательной геометрии, ТММ и деталям машин.

3. Требования к уровню усвоения содержания дисциплины

В результате теоретического изучения дисциплины студент должен знать: основные сведения о металлорежущих станках; методы образования поверхностей; устройство узлов станков и его кинематические структуры; технологические возможности станочного оборудования; методы проектирования узлов станков; области практического применения металлорежущих станков и технологическую оснастку.

В результате практического изучения дисциплины студент должен уметь: оптимально выбирать станочное оборудование при проектировании технологических процессов обработки для получения деталей заданной точности, размера и чистоты обрабатываемой поверхности; настраивать кинематические цепи станков со сложной и простой кинематической структурой; проектировать и компоновать станочное оборудование для обработки деталей заданной номенклатуры.

4. Объем дисциплины и виды учебной работы

Дневная форма обучения

| Вид учебной работы | Всего часов | Распределение по семестрам | |

| 6 | 7 | ||

| Общая трудоемкость дисциплины | 235 | 235 | |

| Лекции | 48 | 48 | |

| Лабораторные занятия (ЛЗ) | 64 | 64 | |

| Практические занятия (ПЗ) | 34 | 34 | |

| Самостоятельная работа | 94 | 94 | |

| В том числе курсовое проектирование (КП) |

62 | 62 | |

| Вид итогового контроля | Экзамен | КП | |

5. Содержание дисциплины

5.1. Распределение учебного материала по видам занятий

| Раздел дисциплины | Распределение по видам занятий, час | |

| Лекции | ЛЗ | |

| 1. Классификация станков | 2 | |

| 2. Технико-экономические показатели станков | 1 | |

| 3. Формообразование на станках. Кинематика станков | 4 | |

| 3. Основные узлы и механизмы станочных систем | 4 | |

| 4. Токарные станки | 4 | 16 |

| 5. Резьбонарезные станки | 2 | 16 |

| 6. Протяжные и строгальные станки | 2 | |

| 7. Сверлильные и расточные станки | 4 | |

| 8. Фрезерные станки | 4 | 16 |

| 9. Делительные головки | 2 | |

| 10. Зубообрабатывающие станки | 8 | 16 |

| 11. Шлифовальные и доводочные станки | 4 | |

| 12. Агрегатные станки | 2 | |

| 13. Станки с ЧПУ | 1 | |

| 14. Автоматические линии станков | 1 | |

| 15. Станки для ЭХО и ЭМО | 1,5 | |

| 16. Станочные модули и гибкие станочные системы | 1 | |

| 17. Испытание станков | 0,5 | |

| Всего | 48 час | |

5.2. Содержание лекционного курса

1. Общие сведения о станках.

Основные термины и определения дисциплины. Состояние и перспективы развития. Классификация станков по технологическому назначению, видам обработки, универсальности, точности и массе.

2. Потребительские свойства станков.

Эффективность, производительность, надежность, гибкость, точность, универсальность, долговечность, технический ресурс, жесткость и виброустойчивость. Тенденции развития современных станков.

3. Формообразование на станках.

Методы образования поверхностей. Методы образования производящих линий. Классификация движений в станках по функциональному назначению: формообразования, деления, врезания, управления, вспомогательные.

4. Структурные и кинематические схемы станков и их анализ.

Кинематическая структура станков.

Условные обозначения элементов кинематики.

Понятие о кинематической связи. Расчетные цепи. Уравнение кинематического баланса. Кинематические схемы станков.

5. Основные узлы и механизмы станочных систем.

Гидравлический привод металлорежущих станков. Насосы и гидродвигатели. Силовые цилиндры, усилители.

Привод главного движения. Типовые механизмы регулирования частоты вращения. Передаточные отношения передач. Коробки скоростей

Привод механизмов подач. Кинематика привода подач. Суммирующие механизмы. Механизмы обгона, устройства для изменения направления движения исполнительных механизмов. Механизмы для осуществления периодических движений.

Шпиндельные узлы. Шпиндели, их конструкции и компоновка.

Механизмы зажима и подачи заготовок.

6. Токарные и токарно-винторезные станки.

Структурная схема. Методы образования поверхностей на токарных станках. Основные и вспомогательные движения. Компоновки и основные узлы: станины, шпиндельные бабки, суппорты, задние бабки. Технические характеристики.

Кинематическая схема универсального токарно-винторезного станка. Наладка станка.

Приспособления и оснастка: патроны, поводки, оправки, люнеты, центры, цанги. Присоединительные элементы станков.

7. Резьбонарезные станки.

Назначение. Схемы получения резьбы.

Станки для фрезерования резьбы. Структурная схема станка. Основные узлы. Технические характеристики.

8. Протяжные и строгальные станки.

Протяжные станки. Назначение. Типы станков. Структурная схема, основные движения. Технические характеристики

Строгальные станки. Назначение. Типы станков. Структурная схема, основные движения. Технические характеристики.

9. Сверлильные, для глубокого сверления и радиально-сверлильные станки.

Структурная схема и общий вид. Методы образования поверхностей. Основные и вспомогательные движения. Компоновки и основные узлы: станины, стойки, столы, инструментальные головки и приводы. Установка деталей на станках, установка режущих инструментов. Технические характеристики: точность, производительность.

10. Расточные станки.

Расточные станки общего назначения. Основные и вспомогательные движения. Основные виды поверхностей, обрабатываемых на расточных станках. Компоновка и основные узлы: станины, стойки, столы и приводы, шпиндельные узлы и плансуппорты.

Горизонтально-расточные станки. Кинематическая схема. Технические характеристики и область применения. Наладка станка. Присоединительные элементы и инструменты.

Координатно-расточные станки. Назначение и основные движения. Элементы для установки деталей и инструментов. Технические характеристики.

Алмазно-расточные станки. Компоновка и основные узлы. Особенности конструкции. Приспособления для установки деталей и инструментов.

11. Фрезерные станки.

Классификация фрезерных станков. Назначение.

Горизонтально-фрезерные станки. Структурная и кинематическая схемы. Технологические характеристики: методы обработки, точность, производительность.

Вертикально-фрезерные станки. Технологические характеристики: методы обработки, точность, производительность.

Продольно-фрезерные станки. Структурная и кинематическая схемы. Технологические характеристики: методы обработки, точность, производительность.

Карусельно-фрезерные станки. Структурная и кинематическая схемы. Технологические характеристики: методы обработки, точность, производительность. Оснастка для фрезерных станков.

12. Делительные головки.

Виды головок, устройство, кинематические схемы, настройки.

13. Зубообрабатывающие станки.

Классификация. Назначение.

Зубодолбежные станки. Назначение, структурная и кинематическая схема станка. Основные узлы. Движения формообразования. Настройка. Технические характеристики.

Зубофрезерные станки. Назначение, структурная и кинематическая схема станка. Основные узлы. Движения формообразования. Настройка. Технические характеристики.

Зубошевинговальные станки. Назначение, методы обработки, основные узлы. Технические характеристики.

Станки для нарезания конических колес. Виды зубчатых колес, методы образования профиля зуба и его нарезания. Типы инструментов. Типы станков. Структурная схема станка. Основные узлы. Технические характеристики.

Шлицефрезерные станки. Структурная схема станка. Основные узлы. Технические характеристики.

14. Шлифовальные и доводочные станки.

Классификация, назначение, область применения шлифовальных станков.

Методы и схемы шлифования.

Круглошлифовальные станки. Структурная схема, технические характеристики.

Бесцентровые шлифовальные станки. Структурная схема, технические характеристики.

Внутришлифовальные станки. Структурная схема, технические характеристики.

Плоскошлифовальные станки. Структурная схема, технические характеристики.

Резьбошлифовальные станки. Структурная схема, технические характеристики.

Профильношлифовальные станки. Структурная схема, технические характеристики.

Приспособления и инструменты для шлифования.

15. Агрегатные станки.

Общие понятия. Компоновки, технические характеристики. Силовые головки. Переналадка агрегатных станков.

16. Многоцелевые станки с числовым программным управлением.

Назначение, состав. Компоновки, устройства для установки и смены деталей и инструментов. Токарные станки и станки серии ИР320, ИР500, ИР800. Компоновка. Основные узлы. Технические характеристики.

17. Автоматические линии станков.

Оборудование для автоматических линий. Типовые компоновки линий. Технические характеристики. Вспомогательное оборудование.

18. Станки для электрофизических и электрохимических методов обработки.

Электроэрозионные станки. Структурная схема станка. Основные узлы. Технические характеристики.

Ультразвуковые станки. Структурная схема станка. Основные узлы. Технические характеристики.

Лучевая обработка. Структурная схема станка. Основные узлы. Технические характеристики.

Электрохимическая обработка. Структурная схема станка. Основные узлы. Технические характеристики.

19. Гибкие производственные системы.

Принципы построения и классификация. Состав: транспортно-складская, инструментального обеспечения, удаления отходов, контроля, технологической подготовки производства, управления.

20. Испытания металлорежущих станков.

Проверка качества изготовления станков. Проверка геометрической точности станков. Проверка кинематической точности станков. Испытания на жесткость, виброустойчивость. Проверка станков на шум.

5.3 Содержание лабораторных занятий

1. Настройка токарно-винторезного станка модели 16К20 (1К62) на нарезание многозаходной резьбы. Нарезание резьбы на станке.

2. Испытание токарно-винторезного станка на точность.

3. Испытание вертикально-фрезерного станка на точность. Настройка зубофрезерного станка “Пфаутер” на нарезание зубчатых колес. Нарезание зубчатого венца.

4. Настройка зубодолбёжного станка модели 512 на нарезание венца зубчатого колеса.

5. Настройка универсального фрезерного станка на нарезание зубчатых колес с помощью делительной головки. Нарезание зубчатого венца.

6. Настройка зубофрезерного станка RN 25 на нарезание зубчатых колес. Нарезание зубчатого венца.

7. Настройка плоскошлифовального станка.

8. Настройка круглошлифовального станка.

6. Курсовая работа

Тематика курсовой работы: Разработка компоновки и проектирование основных узлов специального металлорежущего станка.

Выполнение курсовой работы по дисциплине является этапом обучения, при котором студенты закрепляют полученные теоретические знания в области практического применения металлорежущих станков и перспектив их усовершенствования. Главная задача проектирования – создание компоновки оборудования для обработки деталей заданной номенклатуры и вида производства и выбор основных его элементов.

В состав работы входит пояснительная записка объемом 20-25 страниц печатного текста и 2-3 листа формата 24 графической части. Тема работы дается студенту в конце 6 семестра. Исходные данные по проекту уточняются во время прохождения конструкторской практики на предприятии или в учебно-исследовательской лаборатории. Утверждение технического задания производится руководителем практики на 1 неделе учебного семестра.

7. График изучения дисциплины

| Вид учебных занятий, час | № недели | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| 6 семестр | ||||||||||||||||

| Лекции | 2 | 4 | 2 | 4 | 2 | 4 | 2 | 4 | 2 | 4 | 2 | 4 | 2 | 4 | 2 | 4 |

| ЛЗ | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 7 семестр | ||||||||||||||||

| ПЗ | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| КР | 2 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| Самостоятельная работа | 4 | 4 | 4 | 4 | 4 | 5 | 4 | 4 | 4 | 4 | 5 | 4 | 4 | 4 | 4 | 4 |

| Аттестация | + | + | + | + | ||||||||||||

8. Учебно-методическое обеспечение дисциплины

8.1. Основная литература

1. Металлорежущие станки: Учеб. для машиностроит. втузов / Под ред. В.Э. Пуша. – М.: Машиностроение, 1985. – 256 с.

2. Металлорежущие станки: Учеб. пособие для втузов / Н.С. Колев, Л.В. Красниченко, Н.С. Никулин и др. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 500 с.

3. Машиностроение: Энциклопедия. – М.: Машиностроение, 2002. – 864 с.

4. Металлорежущие станки и деревообрабатывающее оборудование. Т. IV / Б.И. Черпаков, О.И. Аверьянов, Г.А. Адоян и др.; Под ред. Б.И. Черпакова. – 2-е изд., испр. – 864 с.

8.2. Дополнительная и справочная литература

1. Испытания станков на точность и жесткость: Метод. указания к лабораторным работам. – Владивосток: ДВПИ, 1990. – 22 с.

2. Металлорежущие станки машиностроительного производства: Учеб. пособие / О.В.Таратынов и др.; Под ред. Г.Г. Земскова, О.В. Таратынова. – М.: Высш. шк., 1988. – 464 с.

3. Схиртладзе А.Г., Новиков В.Ю. Станочник широкого профиля: Учеб. для ПТУ. – М.: Высш. шк., 1989. – 464 с.

8.3. Программное обеспечение

1. Государственные стандарты на металлорежущие станки

2. Методические указания к лабораторным работам

3. Конспект лекций

4. Методические указания по расчету и конструированию станков

5. Образцы курсовых работ по проектированию станков

9. Материально-техническое обеспечение

(специализированные лаборатории, основное оборудование и т.п.)

Лабораторные работы выполняются на металлорежущем оборудовании лабораторий кафедры технологии машиностроения М105 и кафедры автоматизированных производственных систем А020. Используются токарно-винторезные, вертикально- и горизонтально-фрезерные, вертикально-сверлильные и зубофрезерные станки, делительные головки и станочная оснастка.

10. Текущий и итоговый контроль по дисциплине

10.1. Содержание и организация итогового контроля, тесты к лабораторным работам, учебно-исследовательская работа и методические указания.

10.2. Вопросы для самоконтроля

10.3. Экзаменационные билеты.

Распределение баллов по видам работ

| Наименование работ | Распределение баллов |

| 1. Теоретический материал | 25 |

| 2. Лабораторные работы | 25 |

| 3. Практические занятия | |

| 4. Курсовое проектирование | 15 |

| 5. Индивидуальные домашние задания (РГЗ, рефераты и т.д.) | |

| 6. Контрольные работы | |

| 7. Посещаемость | 5 |

| 8. Экзамен/Зачет | 30 |

| Итого | 100 |

Перевод баллов в пятибалльную шкалу

| Отлично | 85-100 |

| Хорошо | 71-84 |

| Удовлетворительно | 60-70 |

| Неудовлетворительно | Менее 60 |

Дополнения и изменения в рабочей программе

За ______________/__________________ учебный год.

В рабочую программу вносятся следующие дополнения и изменения:

КОНСПЕКТ ЛЕКЦИЙ (разработал В.А. Горлачев)

Устройство станка

Металлорежущий станок – машина для размерной обработки заготовок в основном путем снятия стружки.

Станок подразделяется на несколько важных частей, называемых узлами.

1. Главный привод станка сообщает движение инструменту или заготовке для осуществления процесса резания с необходимой скоростью. Движение сообщается шпинделю, в котором закреплен либо инструмент, либо заготовка.

2. Привод подач необходим для перемещения инструмента относительно заготовки для получения обрабатываемой поверхности. У большинства станков это прямолинейное движение. Сочетанием нескольких прямолинейных и вращательных движений возможно получить любую пространственную траекторию или любую форму поверхности.

3. Привод позиционирования необходим для перемещения узла станка из исходной в заданную позицию (например, при последовательной обработке нескольких отверстий или плоскостей). Может сочетаться с приводом подач как у токарного станка.

4. Несущая система станка состоит из набора соединенных между собой базовых деталей. Соединения могут быть неподвижными или подвижными на направляющих. Обеспечивает правильное взаимное расположение заготовки и режущего инструмента под воздействием сил резания и температурных факторов.

5. Манипулирующие устройства необходимы для автоматизации вспомогательных движений в станке (например, смены заготовок, их зажима, перемещения или поворота, смены инструмента, удаления стружки).

6. Устройство управления. Может быть ручным, с механической системой управления или с ЧПУ.

7. Контрольно-измерительные устройства необходимы в станке для контроля состояния ответственных частей станка, работоспособности режущего инструмента и измерения размера заготовки.

Классификация станков

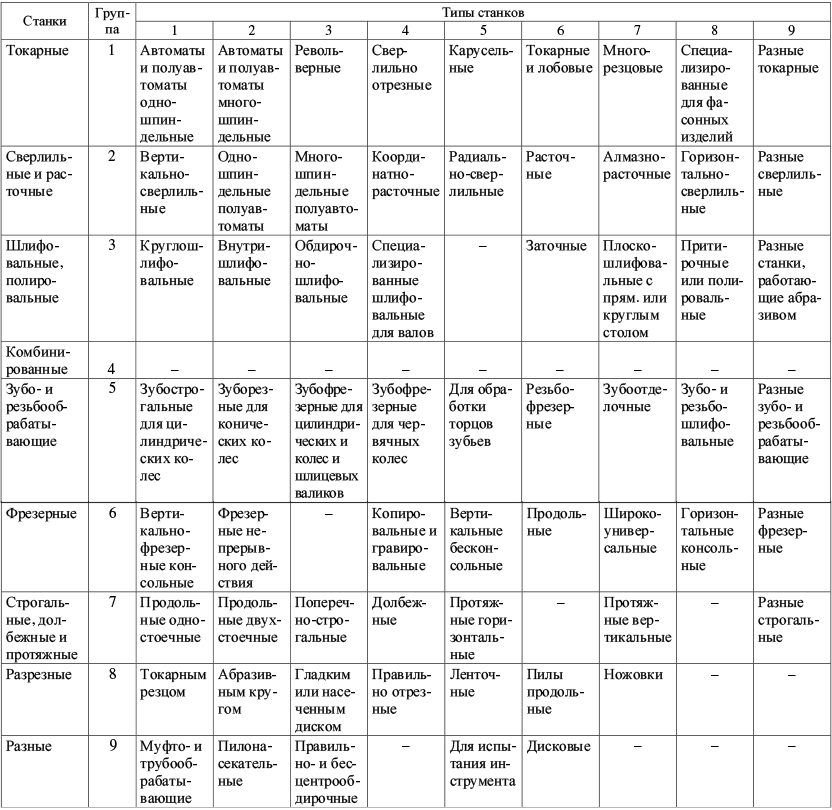

В зависимости от целевого назначения обработки тех или иных деталей или поверхностей и применения вида инструмента, станки подразделяются на группы (табл. 1).

Таблица 1

Классификация станков

При обозначении моделей станков, первая цифра указывает на группу станка, вторая – на тип, а последние цифры характеризуют размер рабочего пространства, т.е. предельные допустимые размеры обработки. Например, рабочее пространство токарного станка – это максимальные размеры диаметра и длины обрабатываемой заготовки, а фрезерного или расточного – габариты детали прямоугольной формы.

По степени специализации станки делятся:

на универсальные, применяемые для выполнения различных операций на деталях широкой номенклатуры;

специализированные, предназначенные для обработки однотипных деталей, схожих по конфигурации, но имеющих различные размеры (зуборезные, резьбонарезные);

специальные станки для обработки одной или нескольких почти одинаковых деталей в условиях крупносерийного производства;

гибкие производственные модули (ГПМ) – автоматизированная универсальная и технологическая ячейка, основой которой является станок с полным набором манипуляторов, контрольных и измерительных приборов.

По своему управлению станки делятся на автоматы, полуавтоматы и автоматические линии.

Автоматом называется станок, в котором все рабочие и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовки, механизированы.

Полуавтоматом называется станок, в котором часть движений не механизирована. Эти движения, как правило, связаны с загрузкой и снятием заготовки.

Автоматическая линия – это набор станков-автоматов расположенных последовательно в соответствии с ходом технологического процесса и связанных с общим транспортом и управлением.

По степени точности различают станки пяти классов:

нормальной – Н,

повышенной – П,

высокой – В,

особо высокой – А

особо точные станки (мастер-станки) – С.

По массе станки делятся на легкие – массой до 1 т, средние – до 10 т и тяжелые – от 10 т.

Тяжелые станки делятся на крупные – от 10 до 30 т, тяжелые – от 30 до 100 т и особо тяжелые – более 100 т.

Технико-экономические показатели станков

Эффективность станка А – комплексный (интегральный) показатель, отражающий главное назначение станка повышать производительность труда и снижать затраты труда при обработке деталей.

Эффективность станка выражается зависимостью

А – N/С,

где N – годовой выпуск деталей, С – сумма годовых затрат на изготовление.

При подборе станочного оборудования сравнивают эффективность двух вариантов по разности приведенных затрат.

Р = С1 – С2,

где С1 – базовый вариант, С2 – более совершенный вариант.

Производительность Q определяется способностью станка обеспечить обработку определенного числа деталей в единицу времени:

Qш = То/Т,

где То – годовой фонд времени, Т – полное время всего цикла изготовления детали.

Понятие технологическая производительность определяет непрерывную обработку детали, когда не затрачивается время на вспомогательные операции.

Надежность станка – свойство станка обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течение определенного срока службы при условии техобслуживания и ремонта.

Безотказность станка – свойство станка непрерывно сохранять работоспособность в течение некоторого времени.

Долговечность станка – свойство станка сохранять работоспособность в течение некоторого времени до наступления предельного состояния, когда необходим ремонт или техобслуживание.

Ремонтопригодность – свойство, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и восстановлению рабочего состояния путем ремонта.

Технический ресурс – наработка от начала эксплуатации или её обновления после среднего и капитального ремонта.

Гибкость станочного оборудования – способность к быстрому переналаживанию при изготовлении новых деталей.

Гибкость характеризуется двумя показателями – универсальностью и переналаживаемостью.

Универсальность определяется числом разных деталей, подлежащих обработке на данном станке, т.е. номенклатурой обрабатываемых деталей.

Переналаживаемость определяется потерями времени и средств на переналадку станка при переходе от одной партии заготовок к другой.

Точность станка в основном влияет на точность изготовляемой детали. Разделяется на две группы:

геометрическую, зависящую от ошибок соединений узлов станка при отсутствии внешних воздействий, а также от точности изготовления базовых деталей и качества сборки станка,

кинематическую, необходимую для станков, в которых сложные движения требуют согласования скоростей нескольких простых для создания сложной формы обрабатываемой поверхности, например зубчатого колеса.

Жесткость станков характеризует их свойство противостоять появлению упругих перемещений под действием сил резания.

Виброустойчивость станка определяется его способностью противостоять возникновению колебаний инструмента относительно заготовки и влияет на точность и производительность станка.

Формообразование поверхностей

Процесс формирования поверхностей на станках аналогичен процессу образования идеальных поверхностей в геометрии.

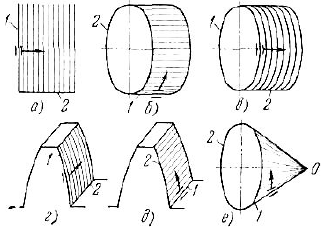

Любую поверхность можно представить как след движения одной линии по другой. Общее название этих линий производящие. В зависимости от метода образования поверхности (рис. 1) производящая линия может быть образующей или направляющей (2), например, поверхность цилиндра и профиль зуба колеса можно получить двумя методами (обратимые поверхности). Пример необратимой поверхности – конус. В данном случае если направляющая линия будет 2, то конуса не получится.

Рис. 1. Образование поверхностей: 1 – направляющая производящая линия; 2 – образующая производящая линия

Методы образования производящих линий

При получении поверхности на станке методом резания в зависимости от выбранного вида режущего инструмента, а значит и формы его режущей кромки, используется четыре метода образования производящих линий (рис. 2).

Метод копирования состоит в том, что форма образующей поверхность линии совпадает с формой режущих кромок инструмента (рис. 2, а).

Метод обката, или огибания (рис. 2, б) заключается в том, что форма образуемой производящей линии возникает в виде огибающей ряда последовательных положений, занимаемых режущей кромкой инструмента при обкатывании её без скольжения образующей линии.

Рис. 2. Методы образования производящих линий: 1 – линия режущей кромки инструмента; 2 – образующие производящие линии; 3 – траектория движения точки А режущей кромки инструмента; 4 – режущая точка инструмента; 5 – точка касания образуемой производящей линии режущей точкой А инструмента; 6 – траектория режущей точки 4 инструмента; v1, v2 – относительные скорости

Метод следа (рис. 2, в) состоит в том, что форма производящей линии получается в виде следа режущей точки кромки инструмента при относительном движении заготовки и инструмента.

Метод касания (рис. 2, г) заключается в том, что форма производящей линии возникает в виде огибающей мест касания множества режущих точек вращающегося инструмента, в результате относительных движений оси вращения инструмента (шпинделя) и заготовки.

Кинематические группы и их обозначение

Каждое исполнительное движение в станках осуществляется кинематической группой. Название каждой группы зависит от её исполнительного движения, например, формообразующая группа, создает движение заготовки относительно инструмента или инструмента относительно заготовки для создания определенной поверхности. При проектировании станка, прежде всего, выбирают, как и каким инструментом будет создаваться та или иная поверхность, а затем создают структурную схему и далее и конструкцию самого станка.

При создании структурной схемы станка используют следующие обозначения:

Общие сведения о станках

Токарные станки

Основное назначение станков токарной группы состоит в обработке наружных, внутренних и торцовых поверхностей тел вращения, а также в нарезании резьбы. Устройство всех токарных станков имеет практически однотипную компоновку, где главным движением, определяющим скорость резания, является вращение шпинделя, несущего заготовку.

Продольные и поперечные подачи инструмента осуществляются при помощи суппорта, а при обработке концевым инструментом (сверло, развертка) движение подачи инструмента осуществляется пинолью задней бабки станка.

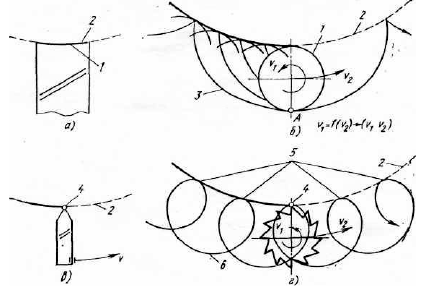

Традиционная компоновка токарно-винторезного станка общего назначения приведена на рис. 3.

На основании 1 закреплена станина 11 и корыто 12. На станине размещены передняя бабка 3 и коробка подач 2. По направляющим станины перемещается суппорт 6 с фартуком 9 и задняя бабка 7. Двигатель установлен в основании и закрыт кожухом.

Движение от коробки подач передается механизмам фартука или через ходовой вал 8 (при точении), или через ходовой винт 10 (при нарезании резьбы резцом). На передних стенках фартука, коробки передач и шпиндельной бабки расположены рукоятки управления станком. Экран 4 и щиток 5 обеспечивают безопасность работы на станке. Основное электрооборудование станка сосредоточено в электрошкафу 13.

Рис. 3. Токарно-винторезный станок

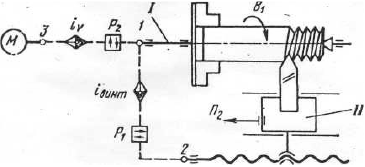

Структурная кинематическая схема токарно-винторезного станка представлена на рис. 4.

Рис. 4. Структурная кинематическая схема токарно-винторезного станка

Станок имеет одну группу формообразования создающую винтовое движение инструмента относительно заготовки B1 и П2. Внутренняя кинематическая связь группы осуществляется винторезной цепью 1-2 между шпинделем заготовки и продольным суппортом с органами настройки iвинт, на шаг резьбы и P1 на направление подачи. Внешняя связь группы осуществляется через цепь 31, связывающую источник движения М с одним из звеньев винторезной цепи (точка 1) и имеющую органы настройки iv на скорость и Р2 на направление винтового движения (правая или левая резьба).

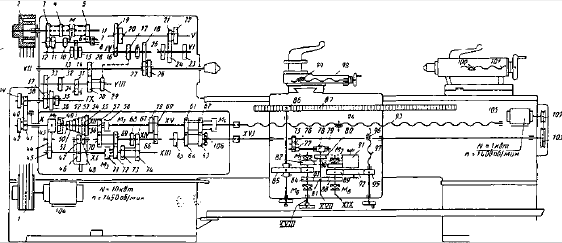

Главное движение. Это вращение шпинделя, получаемое от электродвигателя 104 через клиноременную передачу со шкивами 1-2 и коробку скоростей. На приемном валу II двухсторонняя многофрикционная муфта М. Для получения прямого вращения шпинделя муфту М смещают влево. И привод вращения осуществляется по следующей цепи зубчатых колес: 3-12 или 4-11, 9-14, 10-13 или 8-15, 18-27 или через перебор, состоящий из группы с двухвенцовыми блоками 19-20, 21-22 и зубчатой пары 25-26. Последняя входит в зацепление при перемещении блока 26-27 вправо. Переключая блоки колес, можно получить 24 варианта вращения шпинделя.

Рис. 5. Кинематическая схема токарно-винторезного станка

Реверсирование шпинделя достигается перемещением муфты М вправо. Тогда вращение валу передается через зубчатые колеса 5-6, 7-8 и далее по предыдущей цепи.

Движение подач. Механизм подач включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи и цепь ускоренных перемещений суппорта. Вращение валу X передается от шпинделя VII через зубчатые колеса 28-30, а при нарезании резьбы с увеличенным шагом – от вала VI через звено увеличения шага и далее через зубчатые колеса 17-29 на вал VIII. В этом случае звено увеличения шага может дать четыре варианта передач.

1. Шпиндель VII, зубчатые колеса 26-25, 23-22, 20-17-29, вал VIII.

2. Шпиндель VII, колеса 26-25, 24-21, 20-17-29, вал VIII.

3. Шпиндель VII, колеса 26-25, 24-21, 19-16, 17-29, вал VIII.

4. Шпиндель VII, колеса 26-25, 24-21, 19-16, 17-29, вал VIII.

С вала VIII движение передается по цепи 32-36 или 33-37 или через реверсивный механизм с колесами 31-34-35, сменные колеса 38-41 или 39-42 и промежуточное колесо 40 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес.

1-й вариант. Вращение передается через зубчатые колеса 43-44-45 на вал XI, затем через колеса 46-47 и накидное колесо 48 – зубчатому конусу механизма Нортона (колеса 50-56) и далее по цепи зубчатых передач 57-70, 69-72, 73-68 или 74-67 – валу XIV и, наконец, через колеса 66-60 или 67-59 – валу XV. Затем вращение может быть передано либо ходовому винту 93, либо ходовому валику XVI, в первом случае через муфту М4, во втором – движение валику XVI передается через пару 62-63 и муфту обгона 106.

2-й вариант. С вала X через муфту M1, т.е. при сцеплении зубчатых колес наружного и внутреннего зацепления 43-49, вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 48-47-46 – валу XI, а далее через муфту М3 – валу XIII, а от последнего дальше по цепи 1-го варианта.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 93 через маточную гайку 94, закрепленную в фартуке. Для нарезания метрической и модульной резьбы винтовую цепь устанавливают по 1-му варианту, а для дюймовых и питчевых – по 2-му. Изменения величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 73-74 и 59-60, и установкой сменных колес на гитаре. При точении и нарезании метрической и дюймовой резьбы в зацеплении находятся зубчатые колеса 38-40-41, а при нарезании модульных и питчевых – колеса 39-40-42.

Цепь продольной и поперечной подачи суппорта. Для передачи вращения механизму фартука служит ходовой валик XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 75, передающее вращение от вала XVI через пару зубчатых колес 76-77 и червячную пару 78-79 валу XVII.

Для получения продольной подачи суппорта и реверсирования его включают одну из кулачковых муфт М5 или М6, тогда вращение от вала передается зубчатыми колесами 80-91-82 или 81-84 и далее парой 83-85 реечному колесу 86, так как рейка неподвижно связана со станиной станка. Реечное колесо 86, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. При включении муфты М8 или М7 вал XIX получает прямое или обратное через передачи 80-91-90 или 81-88 и далее через зубчатые колеса 89-92-95 – винт 97. Последний через гайку 96 сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валику XVI сообщается быстрое вращение от электродвигателя 105 через клиноременную передачу 102-103. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового валика установлена муфта обгона 106.

С помощью винтовых пар 98-99 и 101-100 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Протяжные станки

Протяжные станки по характеру работы делятся на станки для внутреннего и наружного протягивания, а по расположению инструмента – на горизонтальные и вертикальные.

Хвостовик 6

...